Ultrasoon lassen in vergelijking en in serieproductie van carrosserie

- Details

- Hits: 9095

Bij verbinding vanaf kunststoffen dat gaat zitten Ultrasoon lassen in veel sectoren steeds gebruikelijker. Het is veilig, efficiënt, energiebesparend, nauwkeurig, milieuvriendelijk, duurzaam en meer. Hier presenteren we innovaties zoals een nieuw proces in combinatie met de Thermosonische binding. Of lees hoe het zich verhoudt tot degene die tot nu toe het meest werden gebruikt hitte bescherming presteert en hoe het de kwaliteit van de verbinding van kritische kunststof onderdelen in de lichaamsvervaardigingg zorgt.

inhoud

- Combinatie van thermocompressieverlijming en ultrasoon lassen

- Hoe ultrasoon lassen de ecologische voetafdruk verkleint

- Geautomatiseerd ultrasoon lassen van kleine series carrosserieën

Combinatie van thermocompressieverlijming en ultrasoon lassen

12.01.2023/XNUMX/XNUMX | Met ultrasoon lassen kunnen de temperatuur en verbindingsdruk worden verlaagd. Dit verbetert het verbindingsproces, waarvan met name de productie van halfgeleiders profiteert. Soldeervrije verlijming maakt bijvoorbeeld flip-chip-verlijming mogelijk Die-to-Die Bonding-technologie Area Array-verbindingen. Deze techniek verbindt reeksen gouden bultjes aan de onderkant van een IC met vergulde pads op een substraat. Deze eenvoudige, droge en schone montage maakt gebruik van thermocompressieverbindingen.

12.01.2023/XNUMX/XNUMX | Met ultrasoon lassen kunnen de temperatuur en verbindingsdruk worden verlaagd. Dit verbetert het verbindingsproces, waarvan met name de productie van halfgeleiders profiteert. Soldeervrije verlijming maakt bijvoorbeeld flip-chip-verlijming mogelijk Die-to-Die Bonding-technologie Area Array-verbindingen. Deze techniek verbindt reeksen gouden bultjes aan de onderkant van een IC met vergulde pads op een substraat. Deze eenvoudige, droge en schone montage maakt gebruik van thermocompressieverbindingen.

de Thermosonische binding (TSB) begint met een substraat dat op een verwarmde plaat wordt geplaatst en op zijn plaats wordt gehouden door vacuüm. De chip wordt vastgehouden door een pick-and-place-tool met een spanhuls die is ontworpen voor thermosonische hechtingstoepassingen. Zodra de Tresky patroonherkenning de chip heeft uitgelijnd met het substraat, worden de gold stud bumps in contact gebracht met het substraat. Wanneer de vereiste houdkracht is bereikt, wordt de stroom van het ultrasoon lassen gedurende een bepaalde tijd toegepast.

De verticale technologie van Tresky garandeert een stabiele en nauwkeurige coplanariteit en parallelliteit over de gehele Z-asslag, wat resulteert in nauwkeurig gebonden spanen. "In combinatie met de krachtregeling kan op elke hoogte een uitstekend verbindingsresultaat worden bereikt, waarbij beslissende parameters zoals kracht, temperatuur, vermogen van het ultrasoon lassen en procestijd individueel kunnen worden geprogrammeerd", verzekert Daniël Schulze, directeur van Tresky GmbH.

Naast een IP-spantang is het gebruik van een extra spantang een optie kanaal spantang wanneer de toegang tot het gereedschap beperkt is of wanneer het moet worden uitgelijnd door twee zijden van de chip. Factoren zoals de cyclische beweging van de spantang tijdens het US-proces, het gevoelige spaanoppervlak en de warmteoverdracht geven aan of een spantang geschikt is voor de TSB. De nieuwe thermosonic bonding maakt het gebruik van US power en spantangen mogelijk, waarmee een uitstekende verbinding tussen chip en substraat gerealiseerd kan worden.

Hoe ultrasoon lassen de ecologische voetafdruk verkleint

11.10.2022 |  Voor het bevestigen, verbinden en assembleren van kunststoffen wordt sinds de jaren 1950 tot op de dag van vandaag lassen of heatsealen gebruikt algemeen geaccepteerde aansluittechniek. Maar is het milieuvriendelijk genoeg en geschikt om de CO2 voetafdruk verkleinen?

Voor het bevestigen, verbinden en assembleren van kunststoffen wordt sinds de jaren 1950 tot op de dag van vandaag lassen of heatsealen gebruikt algemeen geaccepteerde aansluittechniek. Maar is het milieuvriendelijk genoeg en geschikt om de CO2 voetafdruk verkleinen?

Patrick O'Sullivan, productspecialist bij Emerson, Branson Welding and Assembly, beveelt in plaats daarvan ultrasoon lassen aan: “Ultrasoon lassen bestaat al sinds de jaren zestig, bijna net zo lang. Het is betrouwbaar en snel.”

Voordelen van ultrasoon lassen:

Bovendien biedt ultrasoon lassen op het gebied van: Duurzaamheid veel voordelen. En dit zijn de volgende:

- weniger Stromverbrauch

- weniger kunststof voor een betrouwbare afsluiting

- efficiënter zegel van biologisch geproduceerde en gerecyclede materialen

- minder afval

- geen lijmen, oplosmiddel of andere verbruiksartikelen nodig.

Al met al resulteert het ultrasoon lassen van een lopende band in een um 25% minder CO2 Voetafdruk.

Vergelijking van heatsealen en ultrasoon lassen

In hitte bescherming de oppervlakken van de componenten worden bij elkaar gehouden. Verwarmde sealbalken worden aan één of beide zijden aangebracht. De warmte stroomt (geleiding) van de stroken door het materiaal naar het afdichtvlak. Hier smelten de elkaar rakende oppervlakken tot een binding. Het regelen van conductieafdichting is eenvoudig: de lasser kiest temperatuur, druk en verblijftijd op basis van de smelteigenschappen van de te verbinden kunststoffen.

In Ultrasoon lassen warmte en druk worden anders gegenereerd en gebruikt. Trillingen met precieze frequentie en amplitude creëren warmte tussen de oppervlakken van de thermoplastische lagen. De parameters kracht, druk en snelheid worden gecontroleerd en op basis daarvan worden de lasresultaten geoptimaliseerd. De wrijvingswarmte smelt het binnenste van deze oppervlakken. De permanente verbinding ontstaat onder druk.

Vergelijking van energieverbruik ultrasoon vs. heatsealen

Omdat de warmte die nodig is voor heatsealen wordt gegenereerd door een weerstandverwarmde staaf, is de laselementen 100% van de tijd op bedrijfstemperatuur gehouden. Hierdoor ontstaat veel warmte, die niet alleen wordt overgedragen naar de laszone, maar ook naar het gebied rond de sealinrichting en in principe verloren gaat.

Ultrasone sensoren voor afstand, afstand en niveau

Ultrasone sensoren voor afstand, afstand en niveau

Bij ultrasoon lassen daarentegen is de warmte hoogfrequente wrijving: gegenereerd en de verzegeling is voltooid in slechts 100 ms. Behalve tijdens deze korte periode blijft het gereedschap koel. Voor weerstandsverwarming is veel meer energie nodig dan voor het opwekken van de ultrasone trillingen. Tabel 1 laat een besparingspotentieel van 25% op het stroomverbruik zien.

Vergelijking van materiaalverbruik ultrasoon lassen vs. heatsealen

Om een kwaliteitszegel te garanderen, gebruikt hitteverzegeling in het algemeen een 0,5 inch las gegenereerd. Stel dat een pakket aan de boven- en onderkant een las van 0,5 inch heeft. Dan wordt een volledige inch materiaal (2,5 centimeter) alleen gebruikt voor het lasgebied.

Aan de andere kant vereisen twee vergelijkbare ultrasone lassen: slechts 0,25 inch van de totale lengte van het pakket (0,125 "elk aan de boven- en onderkant), een besparing van 0,75" (1,9 cm) per pakket. Tabel 2 geeft de mogelijke materiaalbesparing weer met een zak van 6 cm als voorbeeld.

Andere belangrijke factoren

Hittegevoelige, biobased en gerecyclede materialen: Voor warmtegevoelige materialen, waarvoor: biopolymeren op basis van niet-fossiele grondstoffen en sommige gerecyclede materialen, kunnen de hoge temperaturen en langere cyclustijden bij heatsealen tot materiële schade leiden. Dit probleem bestaat niet bij de ultrasone technologie, aangezien de verwarming minimaal en kortdurend is en zeer nauwkeurig kan worden geregeld door de lascontroller.

Minder afval: In tegenstelling tot heatsealers worden ultrasone lassers niet beïnvloed door vervuiling op het lasoppervlak. Productresten of restoliën die zich tijdens het vulproces in de lasruimte bevinden, worden eruit geperst wanneer de verpakking wordt gecomprimeerd en ultrasone energie wordt toegepast. Warmteafdichting kan de integriteit van de afdichting aantasten. In dit geval moet de volledige verpakking en de inhoud ervan worden weggegooid.

ultrageluid vergeleken met Lijmen: Tot nu toe hebben we in dit artikel de verschillen tussen ultrasoon lassen en heatsealen behandeld. Als we echter de duurzaamheid van het ultrasone afdichtingsproces en de totale CO2-Kijkend naar voetafdruk, is het logisch om te kijken naar een andere veelgebruikte afdichtingsmethode, het gebruik van lijmen en oplosmiddelen. Ultrasone technologie vereist geen extra verbruiksartikelen. Bovendien vormt de omgang met oplosmiddelen - die soms worden gebruikt om kunststoffen te verlijmen of om lijmapplicators te reinigen - onvermijdelijk een aanzienlijk milieuprobleem dat zoveel mogelijk moet worden vermeden.

Infraroodstraler voor efficiënte warmteprocessen in de industrie

Infraroodstraler voor efficiënte warmteprocessen in de industrie

Ultrasoon lassen biedt duidelijk belangrijke milieu- en duurzaamheidsvoordelen ten opzichte van heatsealen en andere technieken. Het is echter niet altijd vanaf het begin duidelijk welke technologie de ideale oplossing is voor een specifieke productietoepassing. Emerson en zijn merk Branson (TM) voor las- en montagesystemen bieden ondersteuning en hulp bij de besluitvorming.

Emerson Branson Welding and Assembly zal aanwezig zijn op de K 2022.

Geautomatiseerd ultrasoon lassen van kleine series carrosserieën

29.01.2021-XNUMX-XNUMX | Bij het tunen van auto's gaat het ofwel om een optische upgrade of om meer motorprestaties. Slechts een paar tuners combineren beide optimaal, zoals wereldwijd erkende afwerkingsbedrijven doen voor luxe merken. In samenwerking met Osbra Gegoten onderdelen slagen door middel van Ultrasoon lassen van MTH de hoogwaardige en geautomatiseerde aansluiting van de kritische kunststof componenten.

De productie van geverfd Lichaam Bijlagen voor de Automotive Industry is een van de kerncompetenties van Osbra Formteile GmbH. De systeempartner voor oplossingen van kunststof produceert onder meer bumpers, spatborden, radiatorafdekkingen, dorpels, diffusors, wielverlengingen en andere panelen.

De toepassingen van Osbra zijn in de gebieden PKW en truck vinden. Klanten kopen hoogwaardige componenten in de voertuigkleur. De in- en exterieur vormdelen van de gewilde leverancier van kleine en middelgrote series zijn van dusdanige kwaliteit dat ze een doorslaggevende bijdrage leveren aan het verfijnen en personaliseren van hoogwaardige voertuigen. Alleen al voor de afwerking bouwde Osbra in 2014 een hal met 1500 m² productieruimte.

Alle aangeboden technieken kunnen ter plaatse worden uitgevoerd. Naast CNC-frezen, stempeltechnologie, hot stamping en andere lijmtechnologie, omvat ultrasoon lassen ook: Verbinding maken met technologieën naar. Als het om ultrasoon lassen gaat, werkt de vormstukspecialist samen met Maschinenbau Technologie Herrde, kortweg MTH.

Overgeschakeld op geautomatiseerd ultrasoon lassen

Tot 2018 had Osbra nog het laswerk aan onderdelen zoals radiatorafdekkingen en wielkastverbreders handenarbeid geïmplementeerd. Hoewel dit een kwaliteitscriterium is in de horlogeproductie of de meubelindustrie, is de waardering in de auto-industrie anders.

Tot 2018 had Osbra nog het laswerk aan onderdelen zoals radiatorafdekkingen en wielkastverbreders handenarbeid geïmplementeerd. Hoewel dit een kwaliteitscriterium is in de horlogeproductie of de meubelindustrie, is de waardering in de auto-industrie anders.

Laut Sebastiaan Ohler, Head of Finishing bij Osbra, dit geldt ook voor de toeleveringssector. “Handmatig lassen is niet alleen aanzienlijk tijdrovender dan geautomatiseerd, het is ook niet proceszeker. Sinds het overschakelen naar het geautomatiseerde lassen met echografie hebben we meer dan 100.000 gelaste wielverlengingen en koplampmaskers geleverd. Deze stap was precies de juiste om bij toenemende hoeveelheden aan de hoge kwaliteitseisen van onze klanten te voldoen. "

Omdat Osbra tot 2018 geen expertise had in speciale machines voor ultrasoon lassen, schakelden de verantwoordelijken MTH in. De machinefabrikant is al meer dan 25 jaar dankbaar Made in Germany als bewezen partner voor toepassingen bij het verbinden en verbinden van kunststoffen in de automobielproductie, medisch, Industriële technologie en textielindustrie.

Met de series en speciale oplossingen van Henstedt-Ulzburg in Sleeswijk-Holstein kunnen de kunststof componenten snel, eenvoudig en duurzaam worden verwerkt. Een basis voor het succes van MTH zijn Handschweißgeräte. Aangesloten op een ultrasone generator, kunnen de pistoolvormige apparaten worden gebruikt om de thermoplastische plastic onderdelen met behulp van ultrasoon lassen te verbinden.

Dit is hoe ultrasoon lassen met een sonotrode werkt

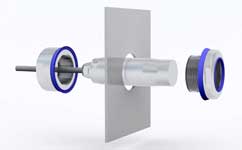

Bij het ultrasoon lasproces veroorzaakt de introductie van hoogfrequente mechanische trillingen zogenaamde Sonotrodes of gereedschappen die in resonantietrillingen zijn gezet. De sonotrodes brengen de trillingen vervolgens onder druk over op het werkstuk, wat wrijvingswarmte genereert. Dankzij de sonotrode worden de plastic onderdelen kortstondig stroperig.

Zelfrijdende auto's vanuit het perspectief van een autoleverancier

Zelfrijdende auto's vanuit het perspectief van een autoleverancier

De thermoplastische componenten zijn weer afgekoeld exact met elkaar verbonden. Het werkingsprincipe is hetzelfde voor speciale machines van MTH, maar het verbinden van de kunststoffen is volledig geautomatiseerd volgens gespecificeerde parameters. Op deze manier kan in korte tijd een voorgedefinieerd aantal laspunten worden toegepast op de componenten die in het systeem worden ingevoerd met millimeterprecisie.

Oprichter van het bedrijf Mathias Herrde bekend met de bijbehorende rit- En Control Technology ook gemaakt in Duitsland. Dit voorkomt dat de onderdelen wegglijden. De las wordt gemaakt met uiterste nauwkeurigheid, zelfs na honderdduizenden cycli.

Ultrasoon lassystemen op maat

Met de individueel vervaardigde ultrasone lassystemen, zelfs de hoogste eisen van de bekende Duitser Premium automerken vervullen. Een merk dat al meer dan 40 jaar bekend staat om eersteklas terreinwagens, legt de lat voor leveranciers qua kwaliteit en afnamehoeveelheid zeer hoog voor de nieuwe wielkastverbreders en het radiatorrooster van een gemoderniseerde succesvolle serie.

Met de individueel vervaardigde ultrasone lassystemen, zelfs de hoogste eisen van de bekende Duitser Premium automerken vervullen. Een merk dat al meer dan 40 jaar bekend staat om eersteklas terreinwagens, legt de lat voor leveranciers qua kwaliteit en afnamehoeveelheid zeer hoog voor de nieuwe wielkastverbreders en het radiatorrooster van een gemoderniseerde succesvolle serie.

dr. Thomas Freudenberg, Managing Director en meerderheidsaandeelhouder van Osbra en zijn team wilden nieuwe wegen inslaan in de productie. De automotive referenties van MTH zorgden voor het nodige vertrouwen voor de start van de nieuwe samenwerking en wogen ook zwaarder dan de 800 km afstand tussen de twee locaties.

“De samenwerking met MTH was waar we op hadden gehoopt. De heer Herrde en zijn team ondersteunden ons niet alleen met knowhow, maar konden ook binnen zeer korte tijd reageren op veranderingen in het proces kwaliteitsnormen reageren ”, zegt Sebastian Ohler.

Vertrouwen dankzij kwaliteit bij acceptatie

Nachdem sterven Acceptatie van het eerste systeem ultrasoon lassen werd door beide bedrijven ter plaatse in het hoge noorden uitgevoerd, deze stap werd weggelaten voor de tweede bestelling en het ultrasoon lassysteem voor de radiatorbekleding werd door een transporteur rechtstreeks aan de Allgäu geleverd.

Mathias Herrde herinnert zich: “We hebben alles gegeven wat de Speciaal transport hier in Henstedt zo vroeg mogelijk op de A7 kunnen komen. Toen het team van meneer Ohler 12 uur later belde dat alles veilig aan de andere kant van de A7 was aangekomen en veilig was gelost, waren we dolgelukkig. "

Beide ultrasoon lassystemen draaien probleemloos sinds de ingebruikname Twee of drie ploegen. “Door enkele wijzigingen en nieuwe kwaliteitsnormen van de kant van onze klant, moesten we geleidelijk enkele aanpassingen doen aan beide machines. Dankzij de medewerking en ondersteuning van MTH zijn deze zonder problemen uitgevoerd en snel geïmplementeerd ”, aldus Sebastian Ohler.

Ook voormalig rallyrijder Mathias Herrde is trots op hen Partnerschaft: “We hebben wederom kunnen aantonen dat MTH niet alleen in werkplaatsen maatstaven zet voor de reparatie van kunststof onderdelen voor handlasapparatuur. Naast onze speciale machines voor de serieproductie van motorcompartimentafdekkingen, airbagkappen of handschoenenkastjes, laat het werk van Osbra zien dat je met geautomatiseerd ultrasoon lassen van MTH ook in de eerste klasse zit als het gaat om het verfijnen van luxe voertuigen. "

Misschien ben je ook geïnteresseerd in...