Profielrailgeleiding met behulp van moderne gieterijtechnologie van Laempe

- Details

- Hits: 4978

De LHL300-1700 kernschieter kenmerkt zich door korte cyclustijden, robuustheid en finesse Laempe Mössner Sinto GmbH. De ingebouwde componenten zorgen voor robuustheid Profielrail gidsen van Schaeffler. Je kunt zelfs onder ongunstige omstandigheden zoals in de Gieterij technologie Houdt een maximale belasting van 300 ton vast.

inhoud

- Kernmaken van handmatig werk tot automatisering

- Robuuste lineaire technologie in kernschietmachines

- Profielrailgeleiders kunnen 300 ton ondersteunen

- Ingekapselde of open lopende geleidingen

- Durasense past zich aan tribologische vereisten aan

- Veel gestelde vragen

Kernmaken van handmatig werk tot automatisering

De kernmakerij en de gieterij waren dat wel tot de 20e eeuw gekenmerkt door hard handwerk. Sinds tientallen jaren zijn er wereldwijd moderne systemen gevestigd robotica en Control Technology gedeeltelijk en volledig geautomatiseerde kernmaakwerkplaatsen, waaronder met name kernschietmachines. Het bedrijf Laempe Mössner Sinto heeft zich gespecialiseerd in de ontwikkeling van deze machines en de volledige automatisering van de kernmakerij. De afzonderlijke processtappen bestaan uit zandvoorbereiding, kernproductie, kerntransport en kernverwerking.

De ingenieurs van Laempe ontwerpen de systemen voor hun wereldwijde klantenbestand individueel volgens klantspecificaties. Zo bepaal je bijvoorbeeld de kerngrootte, het shotvolume en de cyclustijd. Ze implementeren ook oplossingen die veel verder gaan dan de eerdere grenzen. De hier gepresenteerde kernschietmachine LHL300-1700 is indrukwekkend met zijn schietvolume van 1700 liter - een wereldrecord.

Robuuste lineaire technologie in kernschietmachines

De productie van kernen is bijna zo oud gegoten metaal zelf en het principe is niet veel veranderd. Kernzand wordt al eeuwenlang vermengd met bindmiddelen, in een uit twee delen bestaande mal geperst en uitgehard.

De productie van kernen is bijna zo oud gegoten metaal zelf en het principe is niet veel veranderd. Kernzand wordt al eeuwenlang vermengd met bindmiddelen, in een uit twee delen bestaande mal geperst en uitgehard.

Tegenwoordig zijn er twee methoden om het vormzand te verharden:

- de Koude doos-Proces: Heet gas wordt door het vormzand geblazen.

- de Hete doos-Proces: Hier wordt de mal zelf verwarmd en wordt het zand “gebakken”.

Bij de kernschietmachine LHL300-1700 worden gebruikt om de kern uit de bovenste doos te verwijderen Hydraulische cylindern omhoog en de onderste doos bewoog over een dwarsas naar buiten. Nadat de kern is verwijderd, schuift de onderste kernkast weer onder de bovenste kast.

Hierna volgt het zogenaamde schot. Hiermee is het vullen van de gesloten kerndoos voltooid vormzand bedoelde. Vanwege het grote kerndoosoppervlak moeten de kerndooshelften met 300 ton tegen elkaar worden gedrukt.

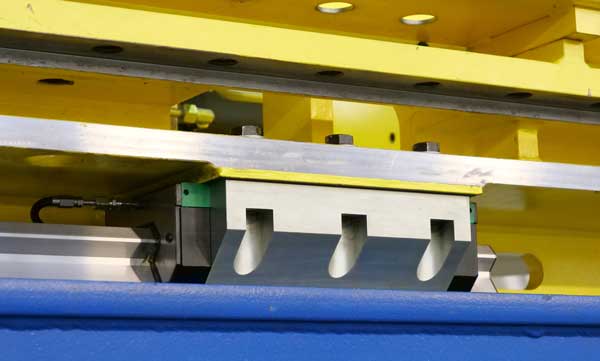

Acht toonaangevende auto's recirculerende rolgeleiders REG van Schaeffler zorgen ervoor dat de onderste kerndoos heen en weer beweegt. Om ervoor te zorgen dat ze de hoge drukkracht niet hoeven te dragen, worden ze voor elk schot mechanisch losgekoppeld van de kernkast: een apparaat tilt de kernkast van de wagen en vergrendelt deze op steunen. De geleidingswagens worden belast door het eigen gewicht van de kernkast inclusief kern, dat ongeveer 30 ton bedraagt.

Profielrailgeleiders kunnen 300 ton ondersteunen

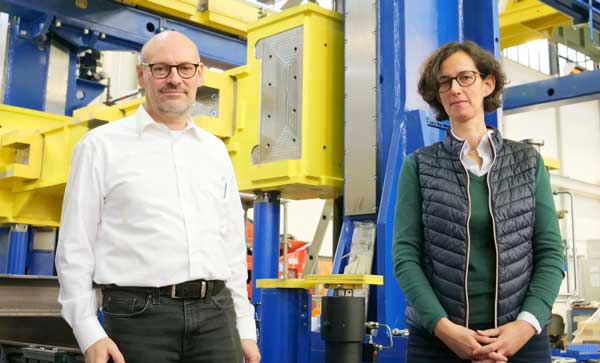

“Bij het ontwerpen van de profielrailgeleidingen besloot productmanager Philippe Gasser toch rekening te houden met de hoge belasting van 300 ton”, legt Frank Niemeyer, projectmanager bij Laempe.

“Bij het ontwerpen van de profielrailgeleidingen besloot productmanager Philippe Gasser toch rekening te houden met de hoge belasting van 300 ton”, legt Frank Niemeyer, projectmanager bij Laempe.

“Mocht er sprake zijn van een defect in de besturing of mechanica en de kernkast rust bij beschieting direct op de geleidewagen, dan moeten de geleidewagens en de onderbouw deze overbelasting van 300 ton toch kunnen weerstaan.”

Alexandra Kort, een applicatie-ingenieur van Schaeffler, voegt hieraan toe: “Voor de nominale belasting van 30 ton zouden rolcirculatie-eenheden maat 65 volledig voldoende zijn geweest. Maat 100 past bij de grensbelasting van 300 ton - een vrij zeldzaam geval - met voldoende veiligheid.

Geleidewagen niet altijd cruciaal

Het besluit voor de Maat 100 In de praktijk is dit niet altijd afhankelijk van het draagvermogen van de geleideslede”, meldt de machinist. “Vaak gaat het om een juiste introductie en verdeling van krachten in de omringende constructie, soms ook om onbekende schokbelastingen.”

De Lineaire Guides en hun rolelementen zijn daarvoor ontworpen levensduur van drie jaar ontworpen. Daarna is groot onderhoud nodig. Omdat het vormzand enorme slijtage veroorzaakt aan alle bewegende delen van de machine, worden de geleidingen na deze periode vervangen.

Ingekapselde of open lopende geleidingen

Het schurende vormzand zorgt voor een zware vervuiling van deze machines. Dit roept de vraag op of de bewegende en gesmeerde componenten ingekapseld moeten worden. Frank Niemeyer antwoordt: “Er is een goede reden waarom we geen inkapselingen gebruiken op de hele machine, zelfs niet op de profielrailgeleidingen.

Beschadigde of lekkende omhulsels blijven lange tijd onopgemerkt in geautomatiseerde machines. Het vormzand dat vervolgens binnendringt, wordt in kamers verdeeld en door de schrapers voortdurend heen en weer bewogen. Een open geleidingssysteem met een hoogwaardige schraper heeft zich bewezen betrouwbaarder bewezen.”

Lage smering dankzij condition monitoring

“Alle bewegende onderdelen zijn inbegrepen zo min mogelijk smeermiddelf geleverd”, zegt de projectmanager. “Hoe kleiner de hoeveelheid smeermiddel die zich aan de oppervlakken hecht, des te minder vormzand blijft plakken en des te minder blijft er aan de oppervlakken plakken. Om deze redenen concentreren wij ons als het gaat om onderhoudsintervallen en indien nodig condition monitoring op alle componenten die worden verplaatst.”

“Alle bewegende onderdelen zijn inbegrepen zo min mogelijk smeermiddelf geleverd”, zegt de projectmanager. “Hoe kleiner de hoeveelheid smeermiddel die zich aan de oppervlakken hecht, des te minder vormzand blijft plakken en des te minder blijft er aan de oppervlakken plakken. Om deze redenen concentreren wij ons als het gaat om onderhoudsintervallen en indien nodig condition monitoring op alle componenten die worden verplaatst.”

Geoptimaliseerd afdichtingsconcept

Alexandra Kurz over het kiezen van de molenomtrek RUE100-EL in deze machine: “Onder deze zware omstandigheden hebben wij een geoptimaliseerd afdichtingsconcept met slijtvaste ruitenwissers van NBR aanbevolen. Deze worden al met succes gebruikt in andere kernschietmachines uit Laempe en hebben zich zeer goed bewezen.”

Laempe smeert de profielrailgeleiders over de centraal smeersysteem al op de laagste limiet die voor deze toepassing zinvol is. Volgens mevrouw Kurz is dit een kans om het smeermiddelverbruik verder terug te dringen: “Met een zo nodig hersmering van de geleidingswagens zou het smeermiddelverbruik nog verder kunnen worden verlaagd zonder enig verlies in de levensduur van onze lineaire systemen te hoeven accepteren. ”

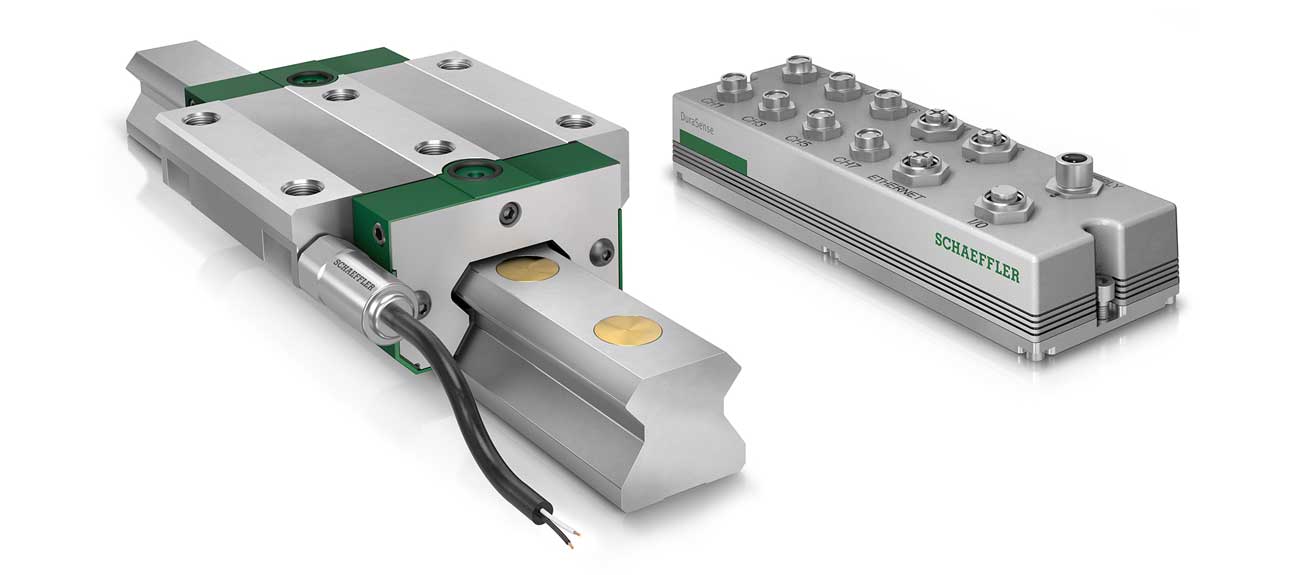

Durasense past zich aan tribologische vereisten aan

Met Durasense Schaeffler biedt al een passende systeemoplossing voor profielrailgeleidingen. Het Durasense-systeem monitort met behulp van geïntegreerde sensoren de smeertoestand en start pas opnieuw smeren als dit vanuit tribologisch oogpunt daadwerkelijk nodig is.

Het smeermiddelverbruik kan met maximaal worden verminderd Verminder 30%. En als er toch zanddeeltjes in de geleidingswagens terechtkomen, detecteren de sensoren dit. Dit is een interessant perspectief omdat volgens Frank Niemeyer het regelmatig reinigen van machines in deze branche vaak wordt verwaarloosd.

Veel gestelde vragen

Wat doen gieterijen?

In industriële gieterijen worden metalen grondstoffen – doorgaans ijzer, staal, aluminium, koper en zink – vloeibaar gemaakt door ze tot het smeltpunt te verwarmen en vervolgens in voorbereide mallen gegoten. Word zo precies Metalencomponenten vervaardigd. De productieprocessen in gieterijen zijn ideaal voor het gieten van grote hoeveelheden met constante kwaliteit.

Welke gietprocessen zijn er?

De gieterij-industrie maakt gebruik van verschillende Gietproces zoals zandgieten, spuitgieten, investeringsgieten, koudgieten, centrifugaalgieten, continugieten of volledig gieten om te voldoen aan de specifieke eisen voor producteigenschappen zoals aantal stuks, materialen, grootte, vorm, sterkte en Oppervlakkenkenmerken te voldoen.

Wat is een kernmaakwinkel?

Een kernfabriek is dat wel een gebied binnen een gieterij-industrie waar zandkernen worden geproduceerd. Deze kernen worden in mallen geplaatst om holtes of complexe interne geometrieën in gegoten werkstukken te creëren. De productie vindt meestal plaats door kernzand rond kerndozen te verdichten of door zand in kernvormmachines te schieten. Nadat het metaal is gestold, worden de zandkernen verwijderd en wordt de binnencontour van het gietstuk blootgelegd.

Wat is een profielrailgeleiding?

Een profielrailgeleider is een nauwkeurig lineair geleidingssysteem dat bestaat uit een geleiderail en één of meerdere wagens. De Lineair spoor heeft een speciaal gevormd loopbaanprofiel waarbij de wagens met weinig wrijving over rollende elementen zoals kogels of rolelementen glijden. Het wordt gebruikt voor lineaire bewegingen in machines en systemen om een nauwkeurige en stabiele geleiding van de componenten te bereiken.

Misschien ben je ook geïnteresseerd in...

Kunstmatige intelligentie | trends en ontwikkelingen

Planetaire tandwieloverbrenging + spanningsgolfoverbrengingsprecisie van Schaeffler

Spindellager | De krachtige Vacrodur-elementen

Additive manufacturing op multi-materiaal 3D-printers

3D-printer metaal | Verbazingwekkende mogelijkheden

Schaeffler | Nieuws van de patentensmid

Jochen Krismeyer is gespecialiseerd journalist voor aandrijf- en automatiseringstechnologie in Neurenberg.