productie van batterijen | Feiten en technologieën

- Details

- Hits: 6567

Efficiënte voertuigaccu's voor de Elektrische Mobiliteit worden vervaardigd in sterk geautomatiseerde processen. Als de gebruik van gegevens productie efficiënter maken, wit Mitsubishi Electric. Voor de efficiënte besturing van de machines en installaties in de batterij productie zorgen ook voor veel sensoren van Pepperl + Fuchsdie met verschillende meetmethodes werken. Er zijn er veel om mee om te gaan Vacuümgrijpertechnologie van J Schmalz.

inhoud

- Toekomstige batterijproductie voor e-auto's in Duitsland en de EU

- Technologieën voor de productie van batterijen voor elektrische auto's

- Magnetische grijper voor de productie van ronde cellen

- Riskante tests met lithium-ionbatterijen

- Gegevenshulpprogramma voor de productie van lithium-ionbatterijenn – videocast

- Speciale grijpers en eindeffectors voor batterijproductie

- Sensoren voor de relevante processtappen in de batterijproductie

- Productie van ionenbatterijen voor e-auto's in Europa

- Veel gestelde vragen

Toekomstige batterijproductie voor e-auto's in Duitsland en de EU

In Europa ontstaat de komende jaren 's werelds grootste batterijmarkt. Duitsland wordt een van de toonaangevende batterijproducenten. Van de 900 GWh batterijcapaciteit die nodig is voor elektrische auto's in 2030, zal de opslagcapaciteit in Europa toenemen tot 1300 GHh volgens de RWTH Aachen University. Tegen het einde van het decennium zal Duitsland hiervan meer dan 478 GWh dekken. Hiervan komt 200 GWh van Tesla in Grünheide, 100 GWh van CATL in Erfurt en 24 GWh elk van VW en Northvolt uit Salzgitter en ACC in Kaiserslautern. Deze capaciteit is voldoende voor ca. 26 miljoen accu-aangedreven auto's met een energie-inhoud van 50 kWh of 13 miljoen Audi A6 E-Trons met 100 kWh.

Frequentieomvormer: decentraal, gekoppeld met app en nog veel meer.

Frequentieomvormer: decentraal, gekoppeld met app en nog veel meer.

Sinds 2009 financiert de federale overheid de Elektrische Mobiliteit en stimuleert ook de ontwikkeling en productie van batterijtechnologie. Het bedrijfsleven en de politiek werken eraan om de kennis voor de productie van batterijen op te bouwen. dr. Michael Meister, parlementair staatssecretaris van de federale minister van Onderwijs en Onderzoek, bevestigde op het Battery Forum Duitsland 2021 dat een economische productie van batterijcellen mogelijk is in Duitsland.

Autofabrikanten melden dat samenwerkingen, onderzoekslaboratoria en testoperaties voor serieproductie dit bevestigen.Naast gebruik in... E-mobiliteit Batterijen zijn ook belangrijk voor het dagelijks leven. Maar ook stationair gebruik is relevant, bijvoorbeeld om energie uit hernieuwbare bronnen te bufferen.

Mitsubishi Electric en Novali als partners in grootschalige productie

18.07.2022 | Mitsubishi Electric Europa en de Belgische start-up Novali hebben hun krachten gebundeld om de grootschalige productie van batterijcellen in Europa te bevorderen. “Dit strategische partnerschap heeft tot doel de Europese afhankelijkheid van externe batterijbronnen te verminderen en de productiecapaciteiten binnen het EU-handelsblok te versterken”, zegt Roald De Meyer, mede-oprichter van Novali.

18.07.2022 | Mitsubishi Electric Europa en de Belgische start-up Novali hebben hun krachten gebundeld om de grootschalige productie van batterijcellen in Europa te bevorderen. “Dit strategische partnerschap heeft tot doel de Europese afhankelijkheid van externe batterijbronnen te verminderen en de productiecapaciteiten binnen het EU-handelsblok te versterken”, zegt Roald De Meyer, mede-oprichter van Novali.

Met de expertise van Mitsubishi Electric op het gebied van automatiseringsoplossingen en de wendbare dynamiek van Novali zal het opschalen van de productie van de volgende generatie batterijcellen worden gerealiseerd. Het project ondersteunt niet alleen het Europese elektrificatie-initiatief, maar draagt ook bij aan duurzame productie met als doel: CO2-neutralee te bereiken batterijproductie. Door deze samenwerking ontstaat een sterk netwerk van lokale machinebouwers die de supply chain zullen versterken en de beschikbaarheid van batterijen in grote hoeveelheden zullen garanderen.

Novali is door meerdere opgericht Giga-fabrieken financieren en leveren in heel Europa. De productie zal naar verwachting in 2025 starten. Om deze deadline te halen, is Novali een technologiepartnerschap aangegaan met Mitsubishi Electric Europe.

“Mitsubishi Electric heeft tientallen jaren ervaring in het leveren van automatiseringstechnologie aan alle gevestigde fabrikanten van cellen en apparatuur in Azië. Het doel van deze alliantie is om deze knowhow te gebruiken om een lokaal ecosysteem van Europese fabrikanten op te bouwen”, aldus Roald De Meyer.

Siemens opent fabriek voor robotbatterijmodules in Noorwegen

29.01.2019/XNUMX/XNUMX | Siemens heeft vandaag samen met de Noorse premier Erna Solberg in Trondheim/Noorwegen een van 's werelds meest geavanceerde en robotondersteunde fabrieken voor batterijmodules geopend. In de toekomst zal hier dagelijks zijn 55 batterijmodules per dienst geassembleerd voor de maritieme en offshore markt. "We verwachten dat deze markt in de toekomst aanzienlijk zal groeien. Daarom hebben we zwaar geïnvesteerd in de ontwikkeling van veilige en betrouwbare batterijoplossingen", zegt Bjorn Einar Brath, Hoofd Offshore Solutions bij Siemens.

Leestip: Meettechnologie voor waterstofproductie

Leestip: Meettechnologie voor waterstofproductie

De fabriek omvat een gerobotiseerde en gedigitaliseerde productielijn met acht robotstations met één Capaciteit tot 300 MWh per jaar. Van het uitpakken van de binnenkomende productieonderdelen tot het controleren van de afgewerkte batterijmodule, de montage is volledig geautomatiseerd. Een batterij bestaat uit negen batterijmodules, waarbij elke module uit 28 batterijcellen bestaat.

Technologieën voor de productie van batterijen

Krachtige voertuigaccu's voor elektromobiliteit worden vervaardigd in sterk geautomatiseerde processen. De fabrikanten hebben hier veel voor nodig Automatisering, die we hieronder aan u presenteren:

Magnetische grijper voor de productie van ronde cellen

11.12.2023/XNUMX/XNUMX | Het grijpen van ronde cellen in de productie van elektrische voertuigen is zeer veeleisend. Dit komt omdat de ronde cellen tijdens het productieproces nauw bij elkaar moeten worden gebracht. Het speciaal ontwikkelde ontwerp van de HM1046 uit zimmer, Gecombineerd met een houdkracht van 50 N houden de ronde cellen veilig vast, zelfs bij hoge acceleraties en noodstopsituaties.

11.12.2023/XNUMX/XNUMX | Het grijpen van ronde cellen in de productie van elektrische voertuigen is zeer veeleisend. Dit komt omdat de ronde cellen tijdens het productieproces nauw bij elkaar moeten worden gebracht. Het speciaal ontwikkelde ontwerp van de HM1046 uit zimmer, Gecombineerd met een houdkracht van 50 N houden de ronde cellen veilig vast, zelfs bij hoge acceleraties en noodstopsituaties.

Riskante tests met lithium-ionbatterijen

08.11.2023 november XNUMX | Momenteel loopt de bètatestfase voor een nieuwe testkamer Witte techniek: De “Extreme Event” is de eerste met tertiaire explosiebeveiliging, die de effecten van explosieve branden tijdens destructieve tests op lithium-ionbatterijen tot een veilig niveau beperkt.

De zeer krachtige Li-ion-accu's voor elektrische voertuigen kunnen vlam vatten en exploderen. Bij Stress testenBij de zogenaamde destructieve tests brengen de ontwikkelaars bewust zulke extreme situaties tot stand om kennis te vergaren over de functionaliteit en veiligheid van de energieopslagapparaten. Hiervoor is een passende testomgeving nodig.

Speciale Atex-testkamer voor accu's van elektrische auto's

Weiss Technik heeft een nieuwe testkast uitgerust met tertiaire explosiebeveiliging voor elektrische, mechanische of thermische overbelastingstests op lithium-ionbatterijen. De bescherming van de Extreem evenement varieert van de explosieveilige constructie tot het drukontlastingsmechanisme. De kast is ook geschikt voor het testen van elektronische componenten in het hoogspanningsbereik of waterstofcomponenten.

Explosiebeveiliging wordt geregeld door de Atex-Standaard 2014/34/EU. De norm 99/92/EG is van toepassing op systeembeheerders. Dit omvat de indeling van de gevarenzones binnen de inrichting in zones - gemeten aan de hand van de kans op het binnendringen van een explosieve atmosfeer: laag (Zone 2), incidenteel (Zone 1) of hoog (Zone 0).

De risicoklassen voor batterijschade, uitgegeven door de European Council for Automotive Research & Development (Eucar), variëren van 0 tot 7 en omvatten bijvoorbeeld: B. een omkeerbaar functieverlies op niveau 1, brand of vlam op niveau 5 en uiteindelijk de explosie op het hoogste niveau Gevarenniveau 7. De nieuwe testruimte met tertiaire explosiebeveiliging is ontworpen voor tests met verhoogde gebeurtenissen van gevaarniveau 5 tot 7.

Für thermische tests De Extreme Event kan worden uitgebreid met een airconditioningapparaat en is eenvoudig te bedienen met behulp van de S!MPATI-software van Weiss Technik.

Gegevenshulpprogramma voor de productie van lithium-ionbatterijen

26.07.2023 juli XNUMX | De markt voor duurzamere oplossingen op het gebied van elektromobiliteit blijft groeien. De vraag naar Li-ion-batterijen (LIB’s) neemt snel toe. De regel hier is: de vroege vogel vangt de worm, of beter gezegd de lading. Wie snel kwalitatief grote hoeveelheden van hoogwaardige batterijen die op een duurzame en kosteneffectieve manier kunnen worden gerecycled, staat voorop.

26.07.2023 juli XNUMX | De markt voor duurzamere oplossingen op het gebied van elektromobiliteit blijft groeien. De vraag naar Li-ion-batterijen (LIB’s) neemt snel toe. De regel hier is: de vroege vogel vangt de worm, of beter gezegd de lading. Wie snel kwalitatief grote hoeveelheden van hoogwaardige batterijen die op een duurzame en kosteneffectieve manier kunnen worden gerecycled, staat voorop.

Uitgelegd in de videocast "Lithium-ionbatterijen". Claus Petersen, Directeur - Automotive & Lithium Battery Industries, Factory Automation EMEA Mitsubishi Electric Europe BV over hoe digitale technologieën de LIB-industrie kunnen helpen een concurrentievoordeel te behalen met data.

Het zijn spannende tijden voor de fabrikanten van LIB-cellen, want zij zijn de producten van nu en van de toekomst. Daarom vereist de productie van batterijcellen optimalisatie en uitbreiding van de toeleveringsketen.

E-mobiliteit is een van de grote onderwerpen in de batterij-industrie omdat decarbonisatie van de transportsector is er vraag naar innovaties en duurzame oplossingen. Om LIB-cellen te leveren met een optimale capaciteit, spanning en duurzaamheid voor individuele vereisten, terwijl afval, energieverbruik en gebruik van hulpbronnen worden geminimaliseerd, moeten bedrijven de behoeften van hun klanten begrijpen.

Gegevenscontrole voor geoptimaliseerde procescontrole

Het toverwoord is: gegevens controle. Procesbeheersing is met data goed en toekomstbestendig in te richten. Dankzij zijn ruime ervaring als kwaliteitsspecialist in de auto-industrie weet Klaus Petersen precies hoe proceskennis kan helpen om eindproducten en productie-efficiëntie te verbeteren. Om deze voordelen optimaal te benutten, moeten de fabrikanten van LIB-cellen hun productie continu monitoren. Dit is de enige manier om conclusies te trekken over kwaliteit en kwantiteit. Zo kunnen inefficiënties worden geïdentificeerd en geëlimineerd en kunnen de productiekosten worden verlaagd. Concurrerende LIB-cellen zouden het resultaat zijn.

Deel technologische kennis over accu's van elektrische auto's

Dit gerichte overzicht van processen en producten illustreert de noodzaak van automatisering. Met Automatisering parameters kunnen in realtime worden aangepast en de productiviteit van kwaliteitsbatterijen kan worden verbeterd. Daarnaast kunnen volledig geïntegreerde productielijnen worden opgezet, die ook kunnen worden aangesloten op partnerbedrijven voor gegevensuitwisseling. Waardevolle kennis kan worden gedeeld, traceerbaarheid wordt ondersteund en kwaliteitsgestuurde toeleveringsketens kunnen worden gecreëerd met een beperkte ecologische voetafdruk.

Videocast met Klaus Petersen

Speciale grijpers en eindeffectors voor batterijproductie

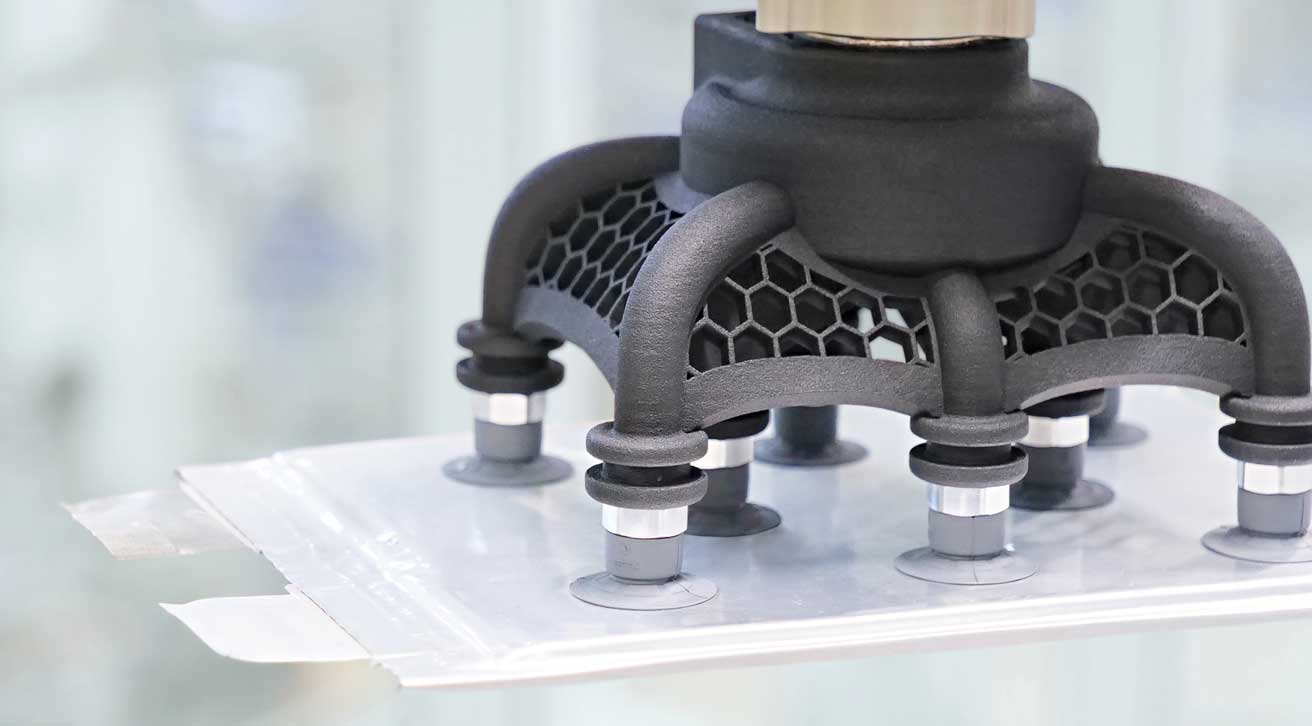

16.06.2022 juni XNUMX | Folie gemaakt van koper en aluminium moet bij de productie van batterijen veel doorstaan voordat ze hun rol kunnen vervullen anode en kathode kan detecteren in een batterij. De afhandeling tussen de afzonderlijke productiestappen moet des te zachter zijn, maar hoe kan dit worden bereikt? De grootste zorg en precisie moeten gepaard gaan met een concurrerende productie van batterijcellen. J. Schmalz biedt speciale grijpers en eindeffectoren aan als kleine hulpmiddelen voor het behoedzame transport van gevoelige kathodes, anoden, separatoren en buidelcellen.

Van poeder tot zak bij batterijproductie

Twee metaalfolies en twee pasta's vormen de Basis van een tractiebatterij. Voor de anode wordt een grafietmassa uitgespreid op een koperfolie. De kathode bestaat uit een aluminiumfolie waarop een metaaloxidemengsel van kobalt, nikkel, mangaan en lithium is aangebracht. Nadat de folies, die aan beide zijden zijn gecoat, zijn gedroogd, gekalanderd en op maat gesneden, zijn ze klaar om te stapelen.

Twee metaalfolies en twee pasta's vormen de Basis van een tractiebatterij. Voor de anode wordt een grafietmassa uitgespreid op een koperfolie. De kathode bestaat uit een aluminiumfolie waarop een metaaloxidemengsel van kobalt, nikkel, mangaan en lithium is aangebracht. Nadat de folies, die aan beide zijden zijn gecoat, zijn gedroogd, gekalanderd en op maat gesneden, zijn ze klaar om te stapelen.

"We raden hiervoor de speciale grijpers STGG aan, omdat ze de gevoelige folies op een zeer dynamische manier kunnen hanteren", legt uit dr Mike Fiedler, hoofd van de divisies Vacuümautomatisering en Vacuümhandling. De STGG pakt afwisselend de anode, separator, kathode en separator weer vast om ze op elkaar te plaatsen. De focus ligt evenzeer op snelheid als op nauwkeurige positionering. De grijper mag geen sporen achterlaten en mag de gevoelige coating niet verontreinigen.

“Onze oplossing heet Gluren“zegt dr. Fiddler. Een zuigplaat met veel kleine gaatjes die het hele oppervlak vastgrijpt, is gemaakt van het chemisch zeer bestendige polyetheretherketon. Het vlakke oppervlak minimaliseert de oppervlaktedruk, terwijl de actieve afblaasfunctie van de STGG het pick-and-place-proces versnelt.

De hoge volumestroom voorkomt deeltjesresten op de elektroden. De pneumatische vacuümopwekking zonder bewegende delen kwalificeert de speciale grijper voor cleanrooms en droge ruimtes. De STGG is tevens geschikt voor scheiden en deponeren dunne scheidingsfilms. Afscheiders bestaan doorgaans uit zeer fijnporige, flexibele vliesjes of kunststoffen. Ze scheiden de kathode en anode ruimtelijk van elkaar en voorkomen kortsluiting. Ze zijn ook doorlaatbaar voor de positieve Li-ionen.

Deze stromen van de anode naar de kathode bij het ontladen en reizen weer terug bij het opladen. “De STGG werkt met een hoge volumestroom en pakt daardoor ook poreuze materialen veilig vast”, legt Dr. Fiddler. Het ESD-conforme oppervlak voert elektrostatische ladingen betrouwbaar af en beschermt tegen ongewenste ladingen hechting.

Cel voor cel naar de batterij

Wanneer de celstapel klaar is, worden de uitstekende geleiderlipjes ingekort en wordt de stapel in één gesplitst zakje film Ingepakt. De zakcel is rondom verzegeld en klaar voor elektrolytinjectie. “De pouch-cellen zijn gevoelig en mogen in geen geval vervormd worden door de grijper. Ze kunnen ook in vorm variëren, afhankelijk van de toepassing", legt Dr. viool.

grijper | pneumatisch + elektrisch van diverse fabrikanten

grijper | pneumatisch + elektrisch van diverse fabrikanten

De Lichtgewicht grijper SLG past zich aan elke geometrie aan. Nadat de gebruiker deze online heeft geconfigureerd, wordt deze additief vervaardigd. Gestructureerde SFF- of SFB1-zuignappen voorkomen dat de aluminiumcomposietfolie van de pouch-cel diep wordt getrokken bij het vastpakken. Beide combineren steunvlakken in de vorm van honingraten op het zuigvlak met een bijzonder vlakke en zachte afdichtlip. Ze grijpen zacht met een hoge zuigkracht zonder het oppervlak van de buidelcel te vervormen.

Hoe en waar het vacuüm wordt gegenereerd, is belangrijk voor een zeer dynamische en veilige hantering. “Onze decentrale vacuümgeneratoren SCPM-serie aan alle eisen voldoen. Ze zijn compact en krachtig tegelijk”, zegt Dr. viool. Door hun formaat kunnen ze dicht bij de zuignap worden gemonteerd, waardoor vermogensverliezen worden geminimaliseerd. De klep van de compacte vacuümejector sluit wanneer er geen stroom is. Zo houdt de grijper de batterijcel stevig vast, ook bij stroomuitval. "Een ander voordeel is dat gebruikers speciale functies in het systeem kunnen integreren, zoals redundante vacuümgeneratie of werkstukherkenning", voegt Dr. violist.

Hoe en waar het vacuüm wordt gegenereerd, is belangrijk voor een zeer dynamische en veilige hantering. “Onze decentrale vacuümgeneratoren SCPM-serie aan alle eisen voldoen. Ze zijn compact en krachtig tegelijk”, zegt Dr. viool. Door hun formaat kunnen ze dicht bij de zuignap worden gemonteerd, waardoor vermogensverliezen worden geminimaliseerd. De klep van de compacte vacuümejector sluit wanneer er geen stroom is. Zo houdt de grijper de batterijcel stevig vast, ook bij stroomuitval. "Een ander voordeel is dat gebruikers speciale functies in het systeem kunnen integreren, zoals redundante vacuümgeneratie of werkstukherkenning", voegt Dr. violist.

In een module worden de cellen in serie of parallel geschakeld. Meerdere modules maken één Batterijpakket. Afhankelijk van de voertuigcategorie en fabrikant combineert hij minder of meer pouch-cellen.

Ronde cellen in plaats van platte buidelcellen

de veelzijdige zakje cellen zijn vlak en geven goed warmte af. Ze maken optimaal gebruik van het beschikbare volume in een batterijmodule. Hun omhulsel is echter gevoelig en beschermt anodes, kathoden en separatoren niet tegen mechanische invloeden. Ze kunnen ook een opgeblazen gevoel krijgen als gevolg van verouderingsprocessen. Cilindrische hardcase-cellen worden daarom vaak gebruikt in sommige elektrische voertuigen en in consumentenelektronica, e-bikes en gereedschappen.

"Voor de afhandeling van ronde cellen bij modulemontage moeten we gebruikers grijpers aanbieden die ze vrij kunnen configureren. Afhankelijk van de diameter van de afzonderlijke cellen, hoe ze zijn gerangschikt en hoeveel er moeten worden vastgepakt", zegt Dr. Mike Fiedler. "Dankzij 3D Print dat kan al vanaf een batchgrootte van één.”

Elektrische voertuigen wereldwijd draadloos opladen met open standaarden

Elektrische voertuigen wereldwijd draadloos opladen met open standaarden

De gebruiker kan de cellen direct bij de paal vastpakken met vacuümzuignappen van het niet-strepende speciale materiaal HT1. Het materiaal werkt ook als een isolator. Op deze manier kunnen ook geladen cellen veilig worden gepositioneerd. Ook hier is een hoge volumestroom belangrijk voor een snelle en schone pick-and-place. “Geïntegreerde vacuümgeneratoren scoren hier. De ejectoren hebben een veiligheidsklep zodat het vacuüm behouden blijft en de bediening ook zonder elektriciteit veilig is", voegt Dr. viool. Als de ronde cellen in de lengte moeten worden gegrepen, raadt hij aan: Magnetische grijper SGM in de high-performance uitvoering. Een permanente magneet zorgt voor een veilig gebruik. Zolang de batterijbehuizing ferromagnetisch is, zal deze grijpen.

Handmatige tilhulpen of pick-and-place grijpers

Nu is het bijna klaar: folies werden cellen. De cellen zijn gegroepeerd in modules, die nu zijn verbonden in batterijpakketten en uitgerust met koelplaten, bedrading en Elektronica af te maken. De area gripper FQE is modulair opgebouwd en uitermate geschikt voor volautomatische pick-and-place toepassingen. De vlakgrijper FMP is net zo universeel. Het afdichtingsschuim past zich aan gestructureerde oppervlakken aan.

Nu is het bijna klaar: folies werden cellen. De cellen zijn gegroepeerd in modules, die nu zijn verbonden in batterijpakketten en uitgerust met koelplaten, bedrading en Elektronica af te maken. De area gripper FQE is modulair opgebouwd en uitermate geschikt voor volautomatische pick-and-place toepassingen. De vlakgrijper FMP is net zo universeel. Het afdichtingsschuim past zich aan gestructureerde oppervlakken aan.

In de werkstappen die niet geautomatiseerd zijn, ontlasten handmatige tilhulpmiddelen zoals de Jumboflex vacuümheffer de operator. Ze kunnen koelmodules of de afdekplaten, die aan het uiteinde handmatig op de batterijbehuizingen moeten worden geplaatst. De Safety+ bedieningseenheid biedt extra veiligheid: het tweehandenconcept voor het losnemen beschermt bijzonder gevoelige werkstukken bij het neerzetten.

Het batterijpakket is nu klaar voor de lektest, omdat de behuizing en het koelsysteem geen lekkage mogen vertonen. Het batterijbeheersysteem krijgt zijn Software volgens autotype. Het eerste laad-/ontlaadproces in het netwerk vindt plaats onder streng toezicht. Na etikettering met waarschuwingen en ID-tags zijn de batterijen klaar voor transport.

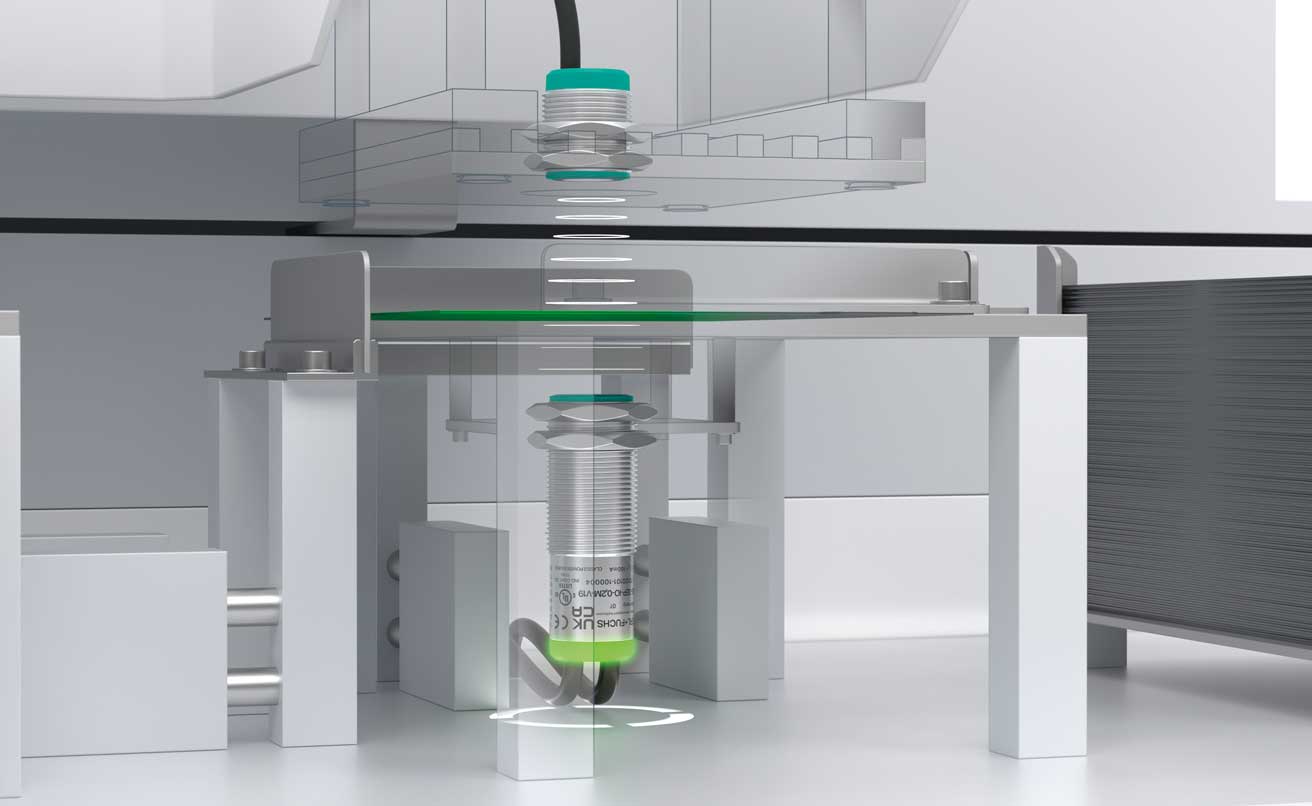

Sensoren voor relevante processtappen in batterijproductie

07.06.2022 juni XNUMX | De efficiënte besturing van machines en systemen in de productie van batterijcellen vereist veel sensorendie met verschillende meetmethoden werken. De sensoren van Pepperl+Fuchs horen thuis in de Automotive Industry tot de standaarduitrusting. Op basis van tientallen jaren ervaring biedt het bedrijf alle relevante meetapparatuur voor batterijproductie uit één hand.

Ultrasone sensoren voor afstand, afstand en niveau

Ultrasone sensoren voor afstand, afstand en niveau

Pepper+Fuchs biedt een breed portfolio van beproefde standaardapparaten voor de batterijproductie van elektrische auto’s aangepaste automatiseringstechnologie voor specifieke toepassingen zoals hieronder als voorbeeld getoond:

Roterende encoders voor batterijproductie

Gecoate folies zijn het belangrijkste uitgangsmateriaal van de lithium-ionbatterij. Geleverd op grote rollen, worden ze ervan afgewikkeld in de batterijproductie. De startsnelheid van de rollen wordt met hoge precisie gemeten encoder.

Gecoate folies zijn het belangrijkste uitgangsmateriaal van de lithium-ionbatterij. Geleverd op grote rollen, worden ze ervan afgewikkeld in de batterijproductie. De startsnelheid van de rollen wordt met hoge precisie gemeten encoder.

Op basis van de snelheid kunnen de wikkelafstand en materiaalvoorraad worden berekend. Bovendien maakt de waarde het mogelijk om de juiste baanspanning voor het systeem in te stellen en wordt deze gebruikt om de materiaaltoevoer te regelen door middel van snelheidsregeling. De nieuwe roterende encoder is hiervoor geschikt ENI90, die bijzonder robuust is.

Ultrasone sensor bewaakt de materiaaltoevoer

In de volgende stap worden geschikte stukken voor de te produceren batterijen uit de foliebanen gestanst. Deze worden vervolgens geassembleerd tot batterijcellen. De toevoer van het geperforeerde materiaal voor de batterijcel gebeurt met ultrageluid dubbele bladsensoren zoals de UDC-18GS-monitoren.

Uitgerust met twee ultrasone omvormers herkennen of er één, twee of geen vellen in het detectiegebied zijn. Bij dubbele stapeling wordt het proces gestopt. Dus de batterijcapaciteit wordt verminderd door dubbele lagen van dezelfde polariteit. De ultrasone dubbele plaatdetectie is onafhankelijk van de omgeving en de optische materiaaleigenschappen. De vaak glanzende films worden betrouwbaar gedetecteerd.

Visiesensor controleert positie

De verbonden folielagen creëren cellen die worden geassembleerd tot afgewerkte batterijpakketten. Tijdens de productie is het van belang dat alle benodigde batterijcellen daadwerkelijk aanwezig zijn en op de juiste positie in het opgegeven rooster. De vision-sensor zorgt voor de verificatie Smartrunner Verkenner 3D een nauwkeurig 3D-puntenwolkbeeld. Hierbij wordt de werkelijke situatie vergeleken met de gewenste regeling. Pas als alles past, wordt de fabricagestap voor het aansluiten van de cellen gestart.

Fabricage van batterijen voor e-auto's in Europa

12.05.2022 mei XNUMX | De productie van lithium-ionbatterijen in Europa is tot nu toe nauwelijks het vermelden waard. In het kielzog van de elektromobiliteit is nu een ommekeer in de batterijfabrieken noodzakelijk. Michaël Grondowski, Business Development Manager – Central Europe bij Mitsubishi Electric Europe BV: “Er zijn productievestigingen aangekondigd voor een totale jaarlijkse productie van ca. 750 GWh. Dat komt overeen met ca. 12 miljoen auto's”.

Met het hoofdkantoor in Japan ondersteunt de groep al de industrie in Azië. Hij heeft ook de automatiseringskennis voor de productie van de energieopslag. Vanaf nu kunnen ook machines, installatiefabrikanten en batterijfabrikanten in Europa profiteren van de speciale componenten en technologieën.

Servoversterkers, spanningsregelaars, wikkeltechnologie en IPC

De productie van batterijcellen is precisiewerk en vereist de beste regeltechniek. Voor dit doel biedt het bedrijf de krachtige servoversterkers van de nieuwe serie Melservo MR-J5. Als automatiseringsnetwerk wordt CC-Link IE TSN gebruikt, dat werkt met een bandbreedte van 1 Gbit. Het integreert het aandrijfnetwerk, veldbus, veiligheid en open TCP/IP-communicatie.

Bosch News: State-of-the-art halfgeleiderfabriek geopend in Dresden

Bosch News: State-of-the-art halfgeleiderfabriek geopend in Dresden

Met spanningsregelaars andere componenten staan op het punt te worden geïntroduceerd. Met nauwkeurige en stabiele controleprocessen in de roll-to-roll-toepassingen van celproductie, zorgen ze voor een volledig gelijkmatige toepassing van het anode- en kathodemateriaal op het substraat. Omdat de precisie van de laagdikte direct de prestatie van de cel beïnvloedt. Speciale componenten van de wikkeltechnologie in de vorm van magnetische poederremmen en koppelingen, frequentieomvormers en uiterst nauwkeurige servotechnologie met absoluteencoder Ondersteunt ook een resolutie van 26 bits per motoromwenteling.

"De basisvereisten voor steeds hogere kwaliteit batterijcellen zijn een krachtig netwerk voor systeemmonitoring en oplossingen zoals het AI-pakket voor de Melpic industriële computer' zegt meneer Grondowski. "Hierdoor kunnen kwaliteitsgegevens in realtime worden geëvalueerd voordat ze het product negatief beïnvloeden."

Veel gestelde vragen

Waar worden batterijen in Duitsland geproduceerd?

Er zijn verschillende locaties in Duitsland waar batterijen worden geproduceerd. Enkele van de meest bekende locaties zijn:

- BASF is onlangs begonnen met de productie van kathodematerialen voor lithium-ionbatterijen in Schwarzheide, genoeg voor tot wel 400.000 batterijen voor elektrische auto's per jaar.

- Bosch, een van de grootste automobielleveranciers ter wereld, heeft plannen om solid-state batterijen te produceren en exploiteert onderzoeks- en ontwikkelingscentra in Duitsland.

- BMW in Leipzig produceert de batterijmodules voor de iX- en i4-modellen. In Irlbach en Straßkirchen, Neder-Beieren, is BMW van plan een batterijassemblagefabriek te bouwen. BMW opende in 2022 een nieuw competentiecentrum voor de productie van batterijcellen in Parsdorf bij Vaterstetten.

- Katl: De Chinese batterijfabrikant Contemporary Amperex Technology Co. Limited (CATL) bouwt in Thüringen een batterijfabriek om lithium-ioncellen voor elektrische auto's te produceren.

- Daimler/Mercedes-Benz: De dochteronderneming Accumotive van Daimler exploiteert de productie in Kamenz, Saksen, en plant extra fabrieken in Duitsland.

- microvast, een batterijfabrikant uit Texas, assembleert batterijmodules op zijn Europese hoofdkantoor in Ludwigsfelde bij Berlijn. De cellen zijn afkomstig van Microvast Power Systems in China.

- Noordvolt, het Zweedse batterijbedrijf, is van plan een batterijfabriek te bouwen in Heide, Sleeswijk-Holstein, voor de productie van lithium-ioncellen.

- Porsche is van plan de batterijproductie te starten met een batterijfabriek in Tübingen, Zwaben, waar hoogwaardige cellen zullen worden vervaardigd. Svolt Energy Technology, een Chinees bedrijf dat oorspronkelijk een dochteronderneming was van Great Wall Motors, is van plan een batterijcelfabriek te bouwen in Saarland.

- Terra E is gevestigd in Frankfurt am Main en is van plan op grote schaal lithium-ioncellen te produceren.

- Varta, een traditioneel Duits bedrijf gespecialiseerd in kleine lithium-ioncellen, heeft productiefaciliteiten in Ellwangen, Nördlingen en Dischingen.

- Volkswagen exploiteert een batterijfabriek in Braunschweig die jaarlijks 600.000 batterijen voor elektrische auto's zal produceren zodra de volledige capaciteit is bereikt. De autofabrikant is ook van plan een eigen productie in Salzgitter op te zetten.

- Tesla is van plan batterijen te produceren als onderdeel van de bouw van zijn Gigafactory Berlin in Grünheide, Brandenburg.

Welke batterijtechnologieën zijn er voor elektrische auto's?

De lithium-ion batterij wordt het meest gebruikt in elektrische auto's. Maar er zijn ook andere technologieën. Hier zijn enkele van de meest voorkomende soorten batterijen:

- Lithium-ion batterijen (Li-Ion): Dit type batterij is momenteel de standaard voor elektrische auto's vanwege de hoge energiedichtheid, het relatief lichte gewicht en het vermogen om vele laadcycli te doorlopen zonder noemenswaardig capaciteitsverlies. Ze zijn er in verschillende chemische samenstellingen, zoals lithium-nikkel-mangaan-kobalt (NMC), lithium-ijzerfosfaat (LFP), lithium-kobaltoxide (LCO) en lithiumtitanaat (LTO). Ze verschilden allemaal in hun prestatiekenmerken op het gebied van energiecapaciteit, levensduur, veiligheid en kosten.

- Nikkel-metaalhydridebatterijen (NiMH): Ze werden gebruikt in eerdere generaties hybride voertuigen zoals de Toyota Prius. NiMH-batterijen hebben een lagere energiedichtheid en zijn zwaarder dan lithium-ionbatterijen, maar bieden robuuste en betrouwbare prestaties en zijn bestand tegen zware bedrijfsomstandigheden.

- solid-state batterijen: Deze opkomende batterijtechnologie heeft het potentieel om de energiedichtheid te verhogen en de veiligheid te verbeteren door vloeibare elektrolyten te vervangen door vaste materialen. Verschillende bedrijven en onderzoeksinstituten werken aan de ontwikkeling van solid-state batterijen voor elektrische auto's, waaronder Toyota, BMW en Quantum Scape.

- Natrium Ion Batterijen: De alternatieve technologie is in ontwikkeling. Ze gebruiken natrium in plaats van lithium, dat overvloedig en goedkoper is. Ze kunnen een goedkoop alternatief zijn voor lithium-ionbatterijen, hoewel ze momenteel een lagere energiedichtheid hebben.

Wie bouwt de nieuwe superbatterij?

's Werelds grootste batterijfabrikant Katl heeft het energieopslagsysteem “Shenxing” geïntroduceerd, een superbatterij met de kortste oplaadtijden van tien minuten. De nieuwe batterij is bedoeld om 400 kilometer energie op te laden bij de laadpalen.

Wie is de grootste batterijfabrikant?

De grootste accufabrikant ter wereld is Hedendaags Amperex Technology Co., Ltd. (CATL), een Chinees bedrijf dat erkend wordt als een toonaangevende leverancier van lithium-ionbatterijen voor elektrische voertuigen en energieopslagsystemen. (Bron: Global Top 10 batterijbedrijven 2023 Blackridge Research & Consulting)

Bron: Dit artikel is gebaseerd op informatie van de volgende bedrijven: Mitsubishi Electric, Novalis, Pepperl+Fuchs, Schmalz, Siemens, Weiss Technik.

Angela Struck is hoofdredacteur van ontwikkelingsscout en freelance journalist en directeur van Presse Service Büro GbR in Ried.