3D-printproces | fabricage van de toekomst

- Details

- Hits: 9031

De additive manufacturing, Ook bekend als 3D Print, omvat verschillende technologieën, allemaal gebaseerd op hetzelfde fundamentele concept: de laag-voor-laag opbouw van een object. Deze omvatten technieken zoals Stereolithography (SLA), Selective Laser Sintering (SLS), Fused Deposition Modeling (FDM) en Direct Metal Laser Sintering (DMLS), om er maar een paar te noemen. Wat zit er achter elk Werkwijze huiden, ontdek het hier.

inhoud

- Ontwikkelingsstatus en trends in 3D-printprocessen

- Innovaties voor additive manufacturing

- Wereldprimeur: Baanbrekend koud IOB-proces

- 3D-printen van zandvormen voor metaalgieten voor e-mobiliteit

- 3D-printprocessen maken de weg vrij voor massaproductie

- Gladde en verzegelde oppervlakken voor 3D-printcomponenten

- Koeling in vormconstructie door additieve constructie

- 3D-printplaat aanzienlijk nauwkeuriger

- Vliegtuig deuren met cast modellen van de 3D printer

- 3D-microprinten op basis van twee-fotonpolymerisatie

- Connected prototyping voor Industry 4.0 - lezing

- Basisprincipes van additive manufacturing

Ontwikkelingsstatus en trends in 3D-printprocessen

De huidige status van 3D-printprocessen of additive manufacturing is even indrukwekkend als voortdurend aan het veranderen. 3D-printtechnologie heeft het potentieel om traditionele productieprocessen op verschillende gebieden te vervangen, vooral wanneer individuele of complexe gevormde onderdelen nodig zijn. In vergelijking met conventionele productie kunnen additive manufacturing-processen de productietijden verkorten en de kosten voor prototypes en kleine series aanzienlijk verlagen. Daarnaast biedt de productie op de 3D-printer een ongekende ontwerpvrijheid en kan het materiaalgebruik worden verminderd.

3D-printservice – online en snel

3D-printservice – online en snel

Betreffende de Trends Het wordt duidelijk dat additive manufacturing steeds meer wordt geïntegreerd in massaproductie in de industrie. Processen zoals HP's Multi Jet Fusion (MJF) of Digital Light Processing (DLP) winnen aan belang omdat ze snellere productie en betere oppervlaktekwaliteiten beloven.

Tegelijkertijd is er steeds meer aandacht voor Metaal 3D printen sowie 3D-printen met meerdere materialen observeren. Additieve processen zoals dat Direct lasersinteren met metaal (DMLS) of zo elektronenstraal smelten (EBM) worden verder ontwikkeld om sterkere en complexere metalen onderdelen te produceren. Onderzoek naar nieuwe materialen voor 3D-printers, van verbeterde kunststoffen tot materialen met biocompatibiliteit, is ook een belangrijke trend in de ontwikkeling van additive manufacturing.

Innovaties voor additive manufacturing

De volgende informatie stelt u voor Nieuwe ontwikkelingen bij additive manufacturing-processen.

Wereldprimeur: Baanbrekend koud IOB-proces

29.06.2023 | Voxeljet presenteerde een nieuw 2023D-printproces op GIFA 3: Met de nieuwe koude IOB (inorganic binding) 3D-printtechnologie kunnen voor het eerst mallen en kernen voor de gieterij-industrie worden geproduceerd uit zand en een anorganisch bindmiddel zonder daaropvolgende microgolfbehandeling.

29.06.2023 | Voxeljet presenteerde een nieuw 2023D-printproces op GIFA 3: Met de nieuwe koude IOB (inorganic binding) 3D-printtechnologie kunnen voor het eerst mallen en kernen voor de gieterij-industrie worden geproduceerd uit zand en een anorganisch bindmiddel zonder daaropvolgende microgolfbehandeling.

De nieuwe koude IOB-technologie vereist geen magnetron en bespaart zo investerings- en bedrijfskosten. Voor de GieterDe industrie heeft met dit 3D-printproces tal van voordelen: bij het gieten ontstaat er alleen waterdamp in plaats van schadelijke gassen. Dit vermindert de uitstoot en verbetert de arbeidsomstandigheden in gieterijen.

Kernen en vormen met anorganische bindmiddelen

"De introductie van koude IOB-technologie is een belangrijke stap in de richting van de verdere verspreiding van bedrukte kernen en vormen met anorganische bindmiddelen in de gieterij-industrie", zegt dr Ingo Ederer, CEO bij Voxeljet. "Ons doel is om innovatieve oplossingen te bieden die niet alleen de efficiëntie verhogen, maar ook de duurzaamheid van metaalgieten bevorderen."

Die vervaardigd met de Kalt-IOB-procestechnologie vormen en kernen bieden een hoge maatnauwkeurigheid, zeer goede resolutie en randscherpte, evenals de mogelijkheid om grote vormen en kernen te produceren met behulp van het 3D-printproces. In tegenstelling tot warme IOB-processen, waarbij geprinte kernen moeten worden uitgehard en gedroogd met een magnetron, hoeven de onderdelen bij koude IOB-technologie pas te worden gedroogd na het 3D-printen, wat buiten de machine plaatsvindt. Het nieuwe 3D-printproces kan op alle Voxeljet-platforms worden gebruikt.

Vraag naar koude IOB neemt toe

De toepassing van anorganische bindmiddelen in de gieterij industrie stijgt vooral in de auto-industrie. En dus zal de vraag naar anorganisch gebonden vormen en kernen blijven stijgen tegen de achtergrond van toenemende milieuregelgeving. De koude IOB-technologie is bijzonder geschikt voor de bouw van prototypes en middelgrote series.

3D-printen van zandvormen voor metaalgieten voor e-mobiliteit

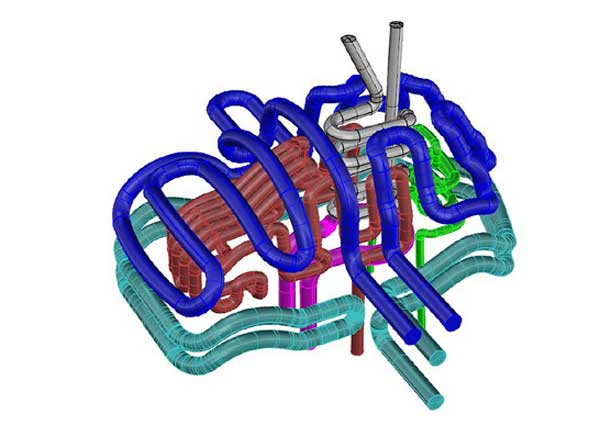

27.04.2020-3-XNUMX | Het XNUMXD-printen van zandvormen voor gietstukken met aansluitend gietwerk vindt nu ook zijn weg naar de auto-industrie bij de productie van onderdelen voor de Elektrische Mobiliteit. De onderzoeks- en ontwikkelingsafdeling van de Asia-Pacific Division van Voxeljet China, geleid door Tianshi Jin, Managing Director Voxeljet China, heeft al ervaring opgedaan op het gebied van industriële additive manufacturing van matrijzen bij een belangrijke klant en automotive OEM.

Een autofabrikant en klant van de Chinese gieterij benaderde de Chinese gieterij om de prestaties van hun elektromotor te verbeteren Meimai Fastcast Suzhou Co. LTD aan Voxeljet, expert in additive manufacturing. De eerste generatie van hun elektromotor voldeed niet aan de eisen van verschillende elektrische auto's.

Een autofabrikant en klant van de Chinese gieterij benaderde de Chinese gieterij om de prestaties van hun elektromotor te verbeteren Meimai Fastcast Suzhou Co. LTD aan Voxeljet, expert in additive manufacturing. De eerste generatie van hun elektromotor voldeed niet aan de eisen van verschillende elektrische auto's.

Lichi Wu Projectmanager bij Meimai Suzhou: “We moesten snel aanzienlijk beter worden en talloze varianten van de elektromotorbehuizing testen. De conventionele productiemethoden voor gietvormen zijn echter zeer tijdrovend. Gelukkig kwamen we additive manufacturing tegen, het 3D-printproces voor matrijzen van Voxeljet. "

"Flexibiliteit en tijdsbesparing waren de kritische factoren die Meimai Suzhou bij ons brachten", herinnert Tianshi van Voxeljet zich. "Want de conventionele productie van de behuizingsdelen voor de prototypes van de elektromotoren kostte simpelweg te veel tijd."

Meimai Suzhou was in staat om verschillende ontwerpconcepten en de stroomafwaartse wijzigingen aan de componenten te implementeren met de 3D-printer extreem snel uitvoeren. Het project werd zelfs voor de gestelde deadline afgerond - inclusief volledige data creatie voor de verschillende componenten.

3D-printen vermindert schroot in de auto-industrie

Meimai Suzhou zag andere voordelen van het fabricageproces van de 3D-printer: naast de snelle additieve productie van de matrijzen waren er ook kleine partijgroottes kosteneffectiever om te vervaardigen. 3D-geprinte zandvormpjes zijn zonder gereedschap in kleine aantallen te produceren en daardoor goedkoper.

Meimai Suzhou zag andere voordelen van het fabricageproces van de 3D-printer: naast de snelle additieve productie van de matrijzen waren er ook kleine partijgroottes kosteneffectiever om te vervaardigen. 3D-geprinte zandvormpjes zijn zonder gereedschap in kleine aantallen te produceren en daardoor goedkoper.

De Afwijzingspercentage is ook laag omdat 3D-printen zeer nauwkeurig en betrouwbaar is. Hierdoor kunnen gieterijen en matrijzenmakers het risico op matrijsherzieningen verminderen. Een defecte zandvorm moet met de hand worden bewerkt tot aan de productie van een nieuw gereedschap. Bij het Voxeljet 3D-printproces bestaat dat risico niet, omdat de matrijzen zonder gereedschap worden geproduceerd.

"De fabricage van verschillende soorten motoren gaat aanzienlijk sneller dankzij industrieel 3D-printen", zegt Wu. “Bijvoorbeeld dankzij de snelle en gereedschapsloze matrijsconstructie Rapid prototyping van motortypen A en B kunnen gelijktijdig worden vervaardigd en getest. Vervolgens wordt het krachtigere of efficiëntere prototype geselecteerd voor massaproductie. "

Toekomstig potentieel voor 3D-printen bij het maken van matrijzen

Maar industriële additive manufacturing heeft dat nog steeds meer potentieel, die verder gaat dan het vervaardigen van elektromotorbehuizingen. De Chinese gieterij experimenteert al met zandvormen uit de 3D printer voor controllerbehuizingen, retarderbehuizingen, subframes, verschillende beugels en vele andere componenten die een fundamentele rol spelen in elektromobiliteit. "Het proces vereenvoudigt de bouw van prototypes en de verdere ontwikkeling van toekomstige mobiliteit drastisch", zegt Lichi Wu, kijkend naar de toekomst.

Maar industriële additive manufacturing heeft dat nog steeds meer potentieel, die verder gaat dan het vervaardigen van elektromotorbehuizingen. De Chinese gieterij experimenteert al met zandvormen uit de 3D printer voor controllerbehuizingen, retarderbehuizingen, subframes, verschillende beugels en vele andere componenten die een fundamentele rol spelen in elektromobiliteit. "Het proces vereenvoudigt de bouw van prototypes en de verdere ontwikkeling van toekomstige mobiliteit drastisch", zegt Lichi Wu, kijkend naar de toekomst.

Naast de snelle implementatie van het motorenMeimai Suzhou heeft ook de componenten dankzij een slimme optimalisatie van de ontwerpen Het motorvermogen is toegenomen. “Ook de duurzaamheid van de componenten kan worden beïnvloed. Als volgende stap in de ontwikkeling van de behuizing gaan we gewichtsbesparing aanpakken door middel van aanpassingen aan de topologie, zoals de positie en hoogte van de buitenste verstevigingsribben ”, zegt Tianshi.

3D-printen in gebruik bij staalgieterijen

De Wolfensberger staalgieterij vertrouwt in toenemende mate op zandvormen en zandkernen van Voxeljet voor de productie van complexe rapid prototyping gietstukken. Deze worden geproduceerd met behulp van de bijgevoegde 3D-gegevens. Dergelijke efficiënte additieve 3D-printtechnologieën maken het mogelijk om gegoten onderdelen voor testdoeleinden in korte tijd aan de eindgebruiker te leveren zonder eerst complexe en dure modelapparatuur te hoeven produceren.

Met dergelijke 3D-printtechnologieën is modelbouw niet meer nodig, wat de doorlooptijd van prototyping met weken verkort. Aanpassingen aan de oorspronkelijk ontwikkelde constructies verhogen de efficiëntie hier en de daadwerkelijke 3D-modelproductie voor de Serieproductie kan snel worden gestart.

3D-printprocessen maken de weg vrij voor massaproductie

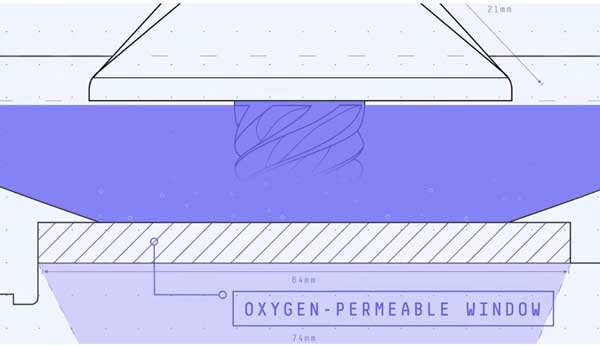

01.08.2019 | Het in Silicon Valley gevestigde bedrijf Carbon Fibre ontwikkelde de Digital Light Synthesis (DLS)-technologie voor 3D-printen, waarmee de productie van onderdelen tot wel honderd keer versneld kan worden ten opzichte van eerdere processen. Na jaren van onderzoek heeft Carbon ook een nieuwe vloeibare polyurethaanhars ontwikkeld die geschikt is voor de vervaardiging van onderdelen.

01.08.2019 | Het in Silicon Valley gevestigde bedrijf Carbon Fibre ontwikkelde de Digital Light Synthesis (DLS)-technologie voor 3D-printen, waarmee de productie van onderdelen tot wel honderd keer versneld kan worden ten opzichte van eerdere processen. Na jaren van onderzoek heeft Carbon ook een nieuwe vloeibare polyurethaanhars ontwikkeld die geschikt is voor de vervaardiging van onderdelen.

Covestro is een belangrijke partner in de opschaling en grootschalige productie van dit materiaal. Het bedrijf investeerde een aanzienlijk bedrag om de hars in commerciële hoeveelheden te kunnen produceren. Het resultaat van de samenwerking toont aan dat het proces en materiaal geschikt zijn voor serieproductie en is een recent succes van de samenwerking.

De DLS-technologie wordt nu voor het eerst op grote schaal toegepast. Net als bij stereolithografie wordt het werkstuk gemaakt in een kuip met vloeibare kunststofhars, die wordt uitgehard met behulp van UV-straling.

Zuurstof wordt van onderaf aangevoerd, wat de verharding tegengaat en vloeibare dode zone gegenereerd. Hiervoor bestaat de bodem van het vat uit een licht- en luchtdoorlatend membraan, dat op dezelfde manier is opgebouwd als een contactlens. Het geprinte 3D-object wordt continu uit deze zone getrokken zonder dat zich afzonderlijke lagen vormen.

Productie met behulp van DLS-technologie is aan 100 keer sneller dan stereolithografie. Een beveiligd proces wordt gecombineerd met de bijbehorende hard- en software en met een speciaal materiaal. Het geeft de afgewerkte onderdelen de gewenste technische en mechanische eigenschappen.

Gladde en verzegelde oppervlakken voor 3D-printcomponenten

04.07.2019 | Dankzij de ontwikkeling van een nieuwe afwerkingstechnologie FKM Sintertechnik verfijn nu op vele manieren de oppervlakken van kunststof vormdelen van 3D-printen. Het volautomatische proces van oppervlaktetechnologie heet "FKM smooth" en is in de eerste plaats gericht op homogeen gladmaken en afdichten.

04.07.2019 | Dankzij de ontwikkeling van een nieuwe afwerkingstechnologie FKM Sintertechnik verfijn nu op vele manieren de oppervlakken van kunststof vormdelen van 3D-printen. Het volautomatische proces van oppervlaktetechnologie heet "FKM smooth" en is in de eerste plaats gericht op homogeen gladmaken en afdichten.

Omdat het zeer nauwkeurig kan worden gecontroleerd, kan het ook worden gebruikt om vele andere oppervlaktekwaliteiten te creëren. In principe is de methode geschikt voor alle gangbare Laser gesinterd polymeer-Materialen, kleine en grote componenten evenals externe en interne oppervlakken.

Hoogglans brengen met FKM glad

De oppervlakken van de componenten kunnen hoogglans, glad gemaakt, geëgaliseerd, gematteerd, verzegeld en beschermd met FKM glad en geoptimaliseerd in termen van hun hygiëne, doorlaatbaarheid, voedselconformiteit en mechanische sterkte. De eigenschappen die met het proces worden gegenereerd, bedekken het oppervlak volledig gelijkmatig en volledig.

Dit geldt zelfs voor alle interne structuren en ook voor gebieden die nooit bereikt kunnen worden met conventionele verwerkingstechnieken (malen, tuimelen, enz.). Daarom is het nieuwe proces van FKM ook geschikt voor bijzonder veeleisende functionele componenten met zeer complexe en filigrane geometrieën.

3D-printplaat aanzienlijk nauwkeuriger

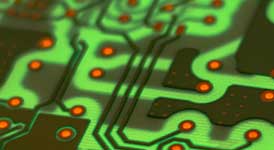

13.12.2017 | Die van Würth Electronic en Fela S.mask-technologie volgt een benadering voor het aanbrengen van een gedefinieerd, functioneel oppervlak via 3D-printen dat onafhankelijk is van verf en machines. Vanuit het oogpunt van de twee bedrijven is dit het beste startpunt om de productie van printplaten en de bijbehorende processen geleidelijk te digitaliseren.

13.12.2017 | Die van Würth Electronic en Fela S.mask-technologie volgt een benadering voor het aanbrengen van een gedefinieerd, functioneel oppervlak via 3D-printen dat onafhankelijk is van verf en machines. Vanuit het oogpunt van de twee bedrijven is dit het beste startpunt om de productie van printplaten en de bijbehorende processen geleidelijk te digitaliseren.

Koeling in vormconstructie door additieve constructie

16.10.2017 | BKL-lasertechnologie gebruikt nieuwe mogelijkheden in additive manufacturing om gereedschappen uit te rusten met extra functionaliteiten. Door de gelaagde structuur van het werkstuk kunnen complexe geometrieën worden gerealiseerd, die dankzij uiterst nauwkeurige temperatuurregeling dicht bij de contour met behulp van de fijnste kanalen en isolerende honingraatstructuren het mogelijk maken om matrijzen optimaal voor te verwarmen of af te koelen.

16.10.2017 | BKL-lasertechnologie gebruikt nieuwe mogelijkheden in additive manufacturing om gereedschappen uit te rusten met extra functionaliteiten. Door de gelaagde structuur van het werkstuk kunnen complexe geometrieën worden gerealiseerd, die dankzij uiterst nauwkeurige temperatuurregeling dicht bij de contour met behulp van de fijnste kanalen en isolerende honingraatstructuren het mogelijk maken om matrijzen optimaal voor te verwarmen of af te koelen.

Delen van het gereedschap die normaal gesproken solide blijven na het bewerken, kunnen doorschijnen dankzij 3D-printen rooster structuren worden vervangen, die qua sterkte niet verschillen van vaste onderdelen. Met behulp van een dergelijke rasterstructuur kan de thermische geleidbaarheid van afzonderlijke gebieden van het gereedschap naar wens worden ontworpen. De resulterende spouw (luchtruimte) fungeert tevens als isolatie.

De grafiek laat zien hoe dicht de kanalen voor voorverwarmen en koelen bij de contouren van het werkstuk kunnen zijn. Dit is alleen mogelijk door de additieve structuur van het vorminzetstuk.

De roosterstructuur vermindert ook de energie die nodig is voor verwarming en koeling, omdat er minder massa hoeft te worden verwarmd. Ook de slijtage van de spuitgietmachines wordt verminderd, aangezien slechts een injectiedruk van 200 bar wordt bewerkt (Mucell-spuittechnologie) en de machines moeten aanzienlijk minder houdkrachten uitoefenen dankzij de lichtgewicht constructie van de mallen.

3D-printer voor additive manufacturing van kunststof onderdelen

3D-printer voor additive manufacturing van kunststof onderdelen

Dankzij de verbeterde temperatuurbeheersing van de matrijzen kunnen de productiecycli aanzienlijk worden verkort. Hierdoor kan de productiecapaciteit van een bestaand machinepark zonder extra investeringen tot wel 30% worden uitgebreid. De geometrieën die tegenwoordig door additive manufacturing kunnen worden gerealiseerd, openen volledig nieuwe mogelijkheden bij het ontwerpen van gereedschappen en zijn nog lang niet uitgeput.

Vliegtuig deuren met cast modellen van de 3D printer

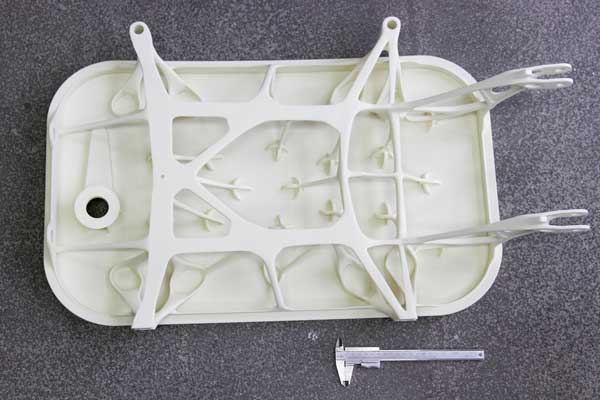

12.09.2017 | sogeclair heeft een manier gevonden om 30% gewicht te besparen bij het bouwen van vliegtuigdeuren: de Franse luchtvaartleverancier vertrouwt op 3D-geprinte PMMA-modellen van Voxeljet voor beproefd investeringsgieten. Ze bieden nieuwe vrijheden in lichtgewicht ontwerp en kunnen snel en goedkoop worden geproduceerd.

12.09.2017 | sogeclair heeft een manier gevonden om 30% gewicht te besparen bij het bouwen van vliegtuigdeuren: de Franse luchtvaartleverancier vertrouwt op 3D-geprinte PMMA-modellen van Voxeljet voor beproefd investeringsgieten. Ze bieden nieuwe vrijheden in lichtgewicht ontwerp en kunnen snel en goedkoop worden geproduceerd.

Om vliegtuigen zuiniger te maken, aluminium en titanium laser gesinterdDe componenten met nieuwe, materiaalbesparende geometrieën kunnen vanuit de 3D-printer worden gerealiseerd. De tekortkoming: de vervaardigde componenten zijn relatief duur en waren tot nu toe alleen geschikt voor de productie van kleine componenten. Maar hoe zit het met grotere componenten zoals vliegtuigdeuren?

"Dit biedt de mogelijkheid om 3D-printen te combineren met beproefd investeringsgieten", zegt Thierry Herrero, Director Sales West Europe bij Voxeljet. Met behulp van de 3D-printer, die voor voorheen niet-maakbare geometrieën additief met kunststof (PMMA) modellen van investeringsgietstukken print - zonder dure speciale gereedschappen. "Dit combineert de geometrische vrijheid van 3D-printen en de stabiliteit van beproefd investeringsgieten."

Onderzoeksproject van Sogeclair

Een onderzoeksproject van de Fransen luchtvaart leverancier gaat over futuristische vliegtuigdeuren die, dankzij een geavanceerd, bionisch gaas van aluminium stutten, aanzienlijk minder materiaal nodig hebben en toch net zo robuust zijn. Het ontwerpen van zo'n mesh met CAD is geen probleem voor de aerospace-experts.

Een onderzoeksproject van de Fransen luchtvaart leverancier gaat over futuristische vliegtuigdeuren die, dankzij een geavanceerd, bionisch gaas van aluminium stutten, aanzienlijk minder materiaal nodig hebben en toch net zo robuust zijn. Het ontwerpen van zo'n mesh met CAD is geen probleem voor de aerospace-experts.

Aan de andere kant wordt het moeilijk als het gaat om productie met behulp van het investeringsgietproces. "Vooral bij het ontwikkelen van prototypes moeten bedrijven de subtiliteiten blijven veranderen", legt Herrero uit. "Het is echter tijdrovend en duur om speciaal gereedschap te gebruiken om voor elke verandering een nieuwe mal voor investeringsgieten te maken." VX1000 is een van de grootste industriële 1000D-printsystemen voor investeringsgietmodellen met een bouwoppervlak van 600 x 500 x 3 mm. Ontwerpwijzigingen kunnen direct op het scherm worden doorgevoerd.

Vervaardiging van de luchtdeur

De 3D-printspecialist gebruikt het CAD-bestand van de vliegtuigdeur als input voor het 3D-printsysteem. Dit brengt een acryl plastic genaamd polymethylmethacrylaat (PMMA) in poedervorm aan op het bouwgebied - in dunne lagen van 150 µm. De printkop beweegt dan over het bouwvlak en plakt op bepaalde punten het digitale bouwplan vast PMMA. Daarna volgt een verse laag poeder. Laagje voor laagje ontstaat het investment casting model, dat kwalitatief beter presteert dan proefdrukken van de concurrentie.

“Vergeleken met andere additief verwerkbare materialen, zoals Vloeibare harsen in de Stereolithografie de PMMA kan uitstekend worden uitgebrand. De belangrijkste reden hiervoor is de negatieve uitzettingscoëfficiënt van ons poedermateriaal, die niet resulteerde in schaalbreuken toen het dunwandige model werd uitgebrand”, zegt Herrero.

Wanneer het PMMA-model is afgerond, wordt het geïnfiltreerd met een hete was om de oppervlakken te verzegelen. De volgende stap komt in de gieterij. Medewerkers leveren het afgedrukte model met keramische lagen en smelten het model in een oven. Het overblijfsel is een keramische schimmel, die vervolgens gevuld is met vloeibaar aluminium. Als het metaal is verhard, snijden werknemers de keramische laag en laat de afgewerkte vliegtuigdeur vrij.

3D-microprinten op basis van twee-fotonpolymerisatie

15.02.2017 | Nanoscribe ontwikkelt en verkoopt 3D-printers en grijswaardenlithografiesystemen voor microfabricage, waaronder de Quantum X-vorm. Het laserlithografiesysteem is gebaseerd op twee-fotonpolymerisatie en combineert gepatenteerde printtechnologieën. Hieronder vindt u informatie over nieuwe ontwikkelingen en toepassingen van de micro 3D printer.

15.02.2017 | Nanoscribe ontwikkelt en verkoopt 3D-printers en grijswaardenlithografiesystemen voor microfabricage, waaronder de Quantum X-vorm. Het laserlithografiesysteem is gebaseerd op twee-fotonpolymerisatie en combineert gepatenteerde printtechnologieën. Hieronder vindt u informatie over nieuwe ontwikkelingen en toepassingen van de micro 3D printer.

Connected prototyping voor Industry 4.0 - lezing

01.02.2017 | Johanna Krimm, Marketing + Verkoop, Kegelmann-techniek GmbH, Rodgau-Jügesheim, zal op de vakpersdagen van RBS Stutensee laten zien hoe het bedrijf met de filosofie van connected prototyping de bestaande grenzen op weg naar Industry 4.0 verlegt door conventionele en additieve technologieën onder één dak te combineren

Basisprincipes van additive manufacturing

Welke 3D-printprocessen zijn er?

Er zijn een aantal 3D-printprocessen of additive manufacturing-technieken. Het volgende overzicht van het 3D-printproces toont enkele van de meest bekende:

- Fused Deposition Modeling (FDM): Bij het meest bekende proces wordt een thermoplast geëxtrudeerd door een verwarmde spuitmond, die het materiaal in een bepaalde laagdikte op een platform deponeert. Het materiaal koelt af en stolt, waardoor het model laag voor laag wordt opgebouwd. De kosteneffectieve methode kent beperkingen qua detail vanwege de relatief lage resolutie en zichtbare lagen.

- Stereolithografie (SLA): SLA gebruikt een UV-laser om een vloeibare hars in een container laag voor laag te laten stollen. Dit proces produceert modellen met een hoge mate van detail en oppervlakteafwerking, maar is doorgaans duurder en langzamer dan FDM.

- Digitale lichtverwerking (DLP): DLP is vergelijkbaar met SLA omdat het ook een lichtuithardend proces is, maar het gebruikt een digitale lichtbron om het volledige gelaagde beeld op de hars te projecteren. Hierdoor wordt elke laag in één keer uitgehard.

- Selectief lasersinteren (SLS): SLS gebruikt een laser om een poedervormig materiaal (meestal nylon of polyamide) laag voor laag te sinteren of te smelten. Het proces levert robuuste modellen op en vereist, in tegenstelling tot FDM en SLA, geen ondersteunende structuren. Het biedt een hoge structurele sterkte en ontwerpflexibiliteit, maar de eindproducten kunnen een ruwe oppervlakteafwerking hebben.

- Selectief lasersmelten (SLM) en Direct Metal Laser Sintering (DMLS): Beide processen gebruiken een laser om metaalpoeder te smelten en te sinteren, waardoor een solide metalen onderdeel ontstaat. SLM en DMLS worden veel gebruikt in de lucht- en ruimtevaart en medische technologie.

- Polyjet of Multijet-modellering (MJM): Hierbij worden kleine druppeltjes fotopolymeerhars op het bouwplatform gespoten en direct uitgehard met UV-licht.

- Elektronenstraal smelten (EBM): EBM is vergelijkbaar met SLM en DMLS, maar gebruikt een elektronenstraal in plaats van een laser om metaalpoeder te smelten en te sinteren.

- Productie van gelamineerde objecten (LOM): Bij LOM worden lagen papier of plastic op elkaar gestapeld en aan elkaar gelijmd, en vervolgens wordt het model uit die lagen gesneden.

Antibacterieel zelfs zonder desinfectie met een speciale coating

Antibacterieel zelfs zonder desinfectie met een speciale coating

Er zijn veel andere processen die meer specifieke toepassingen of materialen gebruiken, maar dit zijn enkele van de meest gebruikte technieken bij 3D-printen. Een aantal processen hebben zichzelf gevestigd als marktleiders, waaronder Stereolithography (SLA), Fused Deposition Modeling (FDM) en Selective Laser Sintering (SLS).

Zijn er andere additieve processen die geen 3D-printen zijn?

Additive manufacturing omvat verschillende technologieën, allemaal gebaseerd op hetzelfde fundamentele concept: een object laag voor laag bouwen. Er zijn echter andere additieve processen die niet noodzakelijkerwijs kwalificeren als "3D-printen". Een voorbeeld hiervan is het smelten van elektronenbundels (EBM).

Hoewel het nog steeds een additief proces is, verschilt het van traditioneel 3D-printen doordat het elektronenstralen gebruikt in plaats van licht (zoals in SLA) of een laser (zoals in SLS) om het materiaal te smelten en op te bouwen. Bij Laminated Object Manufacturing (LOM) worden dunne lagen materiaal (zoals papier of plastic) op elkaar gestapeld en aan elkaar gelijmd, en vervolgens met een laser of mes in de gewenste vorm gesneden.

De grenzen van wat kan worden beschouwd als "3D-printen". afhankelijk van de context en doel variëren. Sommige mensen gebruiken de term "3D-printen" als algemene term voor alle additive manufacturing-technologieën, terwijl anderen het alleen gebruiken voor specifieke processen.

Angela Struck is hoofdredacteur van ontwikkelingsscout en freelance journalist en directeur van Presse Service Büro GbR in Ried.