Grijpdekselvergrendelingssysteem plug-and-play naar Zuid-Afrika

- Details

- Hits: 6820

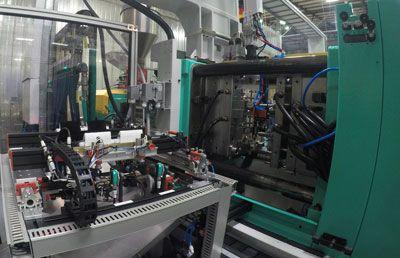

De wereldwijde concurrentie houdt niet op bij Zuid-Afrika en vraagt om toenemende automatisering. Bowler Plastics automatiseerde daarbij twee Arburg-spuitgietmachines en maakte zo een einde aan het eentonige handmatige sluiten van plastic doppen voor voedings- of cosmetische flessen. Dankzij de grijpersystemen en de automatische dekselsluitmachine van Gimatic behoort deze eentonige, arbeidsintensieve bezigheid nu tot het verleden.

Er is nog geen jaar verstreken nadat Arburg een aanvraag voor een klantaanvraag ontving van Bowler Plastics (Pty) Ltd. uit Kaapstad bij Gimatic Vertrieb GmbH in Hechingen. “We maken onze aanbiedingen dan altijd heel snel, zodat we ze niet verliezen. Omdat onze klanten de gevraagde producten meestal zo snel mogelijk nodig hebben ”, beschrijft Jens Reinfrank, Project Manager System Technology bij Gimatic, de aanpak in de offertefase. Amper een maand later bezocht Friedel Sass, CEO van Bowler Plastics, de Gimatic-stand op de kunststofbeurs K. Direct op de beurs plaatste hij de order voor de ontwikkeling en productie van zes uittrekbare grijpers en twee automatische dekselsluitmachines voor doppen.

Kunststof gemaakt in Zuid-Afrika, spuitgietmachine in Duitsland

Het bedrijf, opgericht in 1972, begon met de productie van kunststof onderdelen met een Arburg machine. Tegenwoordig produceert Bowler Metcalf, als een groep met ongeveer 800 werknemers in vier afzonderlijke bedrijven, meer dan 500 miljoen onderdelen per jaar met behulp van spuitgieten, zeefdruk, digitaal printen of slangextrusie voor meer dan 200 klanten. Grote referenties zijn bijvoorbeeld Revlon, Johnson & Johnson, SCJ, Unilever en Tiger Brands. En dus is Bowler indirect wereldwijd actief, ook al bereiken de producten vaak pas de hele wereld via de eindklant.

Het bedrijf, opgericht in 1972, begon met de productie van kunststof onderdelen met een Arburg machine. Tegenwoordig produceert Bowler Metcalf, als een groep met ongeveer 800 werknemers in vier afzonderlijke bedrijven, meer dan 500 miljoen onderdelen per jaar met behulp van spuitgieten, zeefdruk, digitaal printen of slangextrusie voor meer dan 200 klanten. Grote referenties zijn bijvoorbeeld Revlon, Johnson & Johnson, SCJ, Unilever en Tiger Brands. En dus is Bowler indirect wereldwijd actief, ook al bereiken de producten vaak pas de hele wereld via de eindklant.

Een deel van de groep is de Bowler-spuitgietafdeling, waarin 320-spuitgietmachines op 54-spuitgietmachines worden vervaardigd. "Onze belangrijkste focus ligt op de levering van cosmetica en huishoudelijke industrie, zelfs als we alle harde plastic producten zijn open", zegt Wayne Knutsen, hoofd van het spuitgieten bij Bowler Plastics. CEO Friedel Sass is overigens van Duitse afkomst en hecht derhalve veel belang aan machines in Duitsland. En zo komen 49 machines uit Arburg.

Robotgrijpers en EOAT-oplossingen

Robotgrijpers en EOAT-oplossingen

Eentonig foutgebonden werk zoekt automatiseringsoplossing

Tot nu toe heeft een machineoperator zonder ventilatie in de applicatie de afsluitkapjes (fliptops) die uit de spuitgietmachine zijn uitgestoten, handmatig gesloten. Vier deksels worden tegelijkertijd uit de machine verwijderd met een cyclustijd van 13 seconden. Zes verschillende dekselvarianten zijn mogelijk. Deze procedure werd zolang economisch tot voor kort, de arbeidskosten zijn gestegen en de productieprocessen zijn toegenomen. "Zo bowler heeft besloten om deze operatie te automatiseren. In de toekomst zal dit ook het risico op kwaliteit elimineren door menselijke fouten. De belangrijkste uitdaging was de flexibiliteit van de machinist te handhaven met verbeterde kwaliteit en lagere kosten.

Tot nu toe heeft een machineoperator zonder ventilatie in de applicatie de afsluitkapjes (fliptops) die uit de spuitgietmachine zijn uitgestoten, handmatig gesloten. Vier deksels worden tegelijkertijd uit de machine verwijderd met een cyclustijd van 13 seconden. Zes verschillende dekselvarianten zijn mogelijk. Deze procedure werd zolang economisch tot voor kort, de arbeidskosten zijn gestegen en de productieprocessen zijn toegenomen. "Zo bowler heeft besloten om deze operatie te automatiseren. In de toekomst zal dit ook het risico op kwaliteit elimineren door menselijke fouten. De belangrijkste uitdaging was de flexibiliteit van de machinist te handhaven met verbeterde kwaliteit en lagere kosten.

"Met de automatiseringsoplossing van Gimatic moeten we onze bestaande 3D negatieve lijstjes kunnen gebruiken. Daarnaast moet het eenvoudig en betrouwbaar zijn, "zegt Wayne Knutsen, waarin het taakboekje wordt beschreven. Het sluiting proces kan nu geautomatiseerd worden met relatief weinig verlies in de cyclustijd, meestal ongeveer een seconde. Dat is een kleine prijs in vergelijking met het grote voordeel dat elke kap luidt: "De FlipTops onmiddellijk en op hetzelfde tijdsbestek uit de machine worden genomen, waardoor de thermische stabiliteit wordt verbeterd en het Comité verminderde verhogen," zegt Wayne Knutsen het resultaat. En de machine is nu veel efficiënter dan een medewerker, gezien het feit dat het 24 uur op 7 dagen per week produceert. Op basis van de besparingen op de arbeidskosten schat Bowler dat de investering heeft betaald voor zichzelf in ongeveer zeven tot twaalf maanden - zonder dat de besparingen als gevolg van verminderde commissies en het verhogen van de klanttevredenheid te worden beschouwd.

Deze vacuümgrijpers kunnen alles aan

Deze vacuümgrijpers kunnen alles aan

"We hadden zo weinig ervaring met zo'n deksluitingssysteem. Bowler wilde ook zes verschillende dekkingstypen, "zegt Jens Reinfrank, waarin de uitdaging voor Gimatic in deze applicatie wordt beschreven. Bovendien zit het bedrijf niet om de hoek. "Veel van onze klanten zijn dicht bij ons, dus we kunnen zo vaak als we kunnen," zegt Jens Reinfrank. En omdat dit helemaal niet het geval was, vond de afstandsbediening de volledige orderverwerking van de opdracht tot inbedrijfstelling plaats.

Workflow: Reach-Transport-Save-Close

"De verschillende caps moeten onmiddellijk na het maken van de injectiespuit uit de spuitgietmachine worden verwijderd, zodat de scharnieren niet tijdens het afkoelen breken en het plastic niet krimpt. Anders zullen de deksels in de applicatie niet later worden verzegeld, "beschrijft de applicatie van Wayne Knutsen.

"De verschillende caps moeten onmiddellijk na het maken van de injectiespuit uit de spuitgietmachine worden verwijderd, zodat de scharnieren niet tijdens het afkoelen breken en het plastic niet krimpt. Anders zullen de deksels in de applicatie niet later worden verzegeld, "beschrijft de applicatie van Wayne Knutsen.

De extractie-eenheid is uitgerust met vier vacuümgrijpers die zijn aangepast aan de dekselvorm. Het verwijdert de identieke plastic afdekking van de spuitgietmachine en zet het op vier bijbehorende 3D negatieve lijsten in het deksluitingssysteem. Dit bestaat uit twee synchroonlopende lineaire assen die elk twee deksels sluiten. Om structurele redenen zijn de lineaire assen gespiegeld. Daarom moet de verwijderingseenheid de onderste twee componenten roteren tijdens het verwijderingsproces om ze vervolgens op een opslagdraag te kunnen bewaren. De lineaire as reist dan over de afgedekte deksels. Om te voorkomen dat de deksels beschadigd raken, draaien ze eerst een zogenaamde kudde door 90 graden voordat ze een pneumatische cilinder strak in elkaar drukken. Tijdens het verwijderen grijper beweegt weer om de volgende componenten te halen, om het gesloten deksel achtereenvolgens gedraaid 180 graden en met behulp van luchtstraal in een wachtende houder uitgestoten.

Drie verschillende deksluitersystemen met drie grijpers elk werden ontwikkeld voor drie deksels. "Om de conversie naar de afzonderlijke formaten te vergemakkelijken hebben we de weinige onderdelen die moeten worden veranderd gemarkeerd," legt Jens Reinfrank uit. De vervanging is heel eenvoudig: los de schroeven los, ontkoppel de pneumatische en elektrische stekker en het complete apparaat kan worden verwijderd.

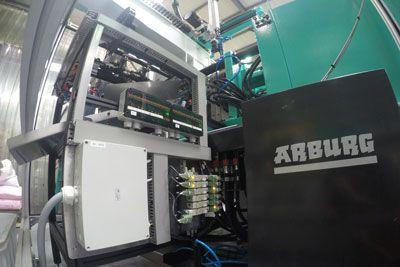

Bijna alle onderdelen uit onze eigen portefeuille

De twee systemen werden bijna uitsluitend gebouwd met Gimatic componenten. De componenten van de extractiegrijper, zoals vacuümzuigers, suspensie-suspensies en het snelwisselsysteem "MSI-A41", werden bevestigd aan het interne profielrailsysteem.  Het deksluitingssysteem is gebaseerd op een profielframe en wordt door middel van sterke voeten aan de vloer gebout. De perslucht wordt via de spuitgietmachine of via de robothand aangesloten. Hiervoor werd een speciale interface in de vorm van een klepsterminal gegenereerd. De controle wordt ook overgenomen door de spuitgietmachine. Voor de lineaire assen worden twee lineaire eenheden type LP07 met twee geleidingsauto's gebruikt, die worden aangedreven door een pneumatische cilinder. Kleine OFC-cilinders fixeren de deksels op een 3D-gedrukte negatieve vorm.

Het deksluitingssysteem is gebaseerd op een profielframe en wordt door middel van sterke voeten aan de vloer gebout. De perslucht wordt via de spuitgietmachine of via de robothand aangesloten. Hiervoor werd een speciale interface in de vorm van een klepsterminal gegenereerd. De controle wordt ook overgenomen door de spuitgietmachine. Voor de lineaire assen worden twee lineaire eenheden type LP07 met twee geleidingsauto's gebruikt, die worden aangedreven door een pneumatische cilinder. Kleine OFC-cilinders fixeren de deksels op een 3D-gedrukte negatieve vorm.

De cilinders zijn voorzien van een thermisch hoogvast rubber met hoge wrijvingseigenschappen zodat het onderdeel niet wegglijdt of beschadigd raakt tijdens het sluitproces. Een OFL-cilinder drukt het deksel van bovenaf dicht. Hiervoor is de druk instelbaar afhankelijk van de component. RT 25 roterende eenheden werpen uiteindelijk de deksels uit. Deze roterende units hebben een geïntegreerd luchtkanaal en zijn circa 20 procent kleiner en kosten circa 30 procent goedkoper dan vergelijkbare producten op de markt met dezelfde kracht. Het hele systeem wordt opgevraagd, geëvalueerd en bewaakt door magnetische sensoren die in verbinding staan met de spuitgietmachine. “We werkten rechtstreeks met Arburg samen aan interfaces en de machinerichtlijn”, vertelt Jens Reinfrank.

Intercontinentale samenwerking

De verantwoordelijken van beide bedrijven zijn zeer tevreden over de samenwerking tot nu toe, "Arburg had ons in de tijd van het vinden van een oplossing voor dit project Gimatic als een mogelijke partner voorgesteld en organiseerde een bijeenkomst van zowel de beherende Friedel Sass en Johannes Lörcher van Gimatic bij de kunststoffen beurs. Vanaf het moment van het ontstaan van het project begon een grote partnerschap tussen bowler en Gimatic dat we waarde hechten hier veel - vooral als gevolg van de grote steun van de heer Lorcher en de heer Rein Frank, in het vinden van de optimale oplossing, "zegt Wayne Knutsen.

De verantwoordelijken van beide bedrijven zijn zeer tevreden over de samenwerking tot nu toe, "Arburg had ons in de tijd van het vinden van een oplossing voor dit project Gimatic als een mogelijke partner voorgesteld en organiseerde een bijeenkomst van zowel de beherende Friedel Sass en Johannes Lörcher van Gimatic bij de kunststoffen beurs. Vanaf het moment van het ontstaan van het project begon een grote partnerschap tussen bowler en Gimatic dat we waarde hechten hier veel - vooral als gevolg van de grote steun van de heer Lorcher en de heer Rein Frank, in het vinden van de optimale oplossing, "zegt Wayne Knutsen.

Het Gimatic team werd daarentegen onmiddellijk ondersteund door voldoende informatie, data en monsters van Bowler. "Van de allereerste ontmoeting waren de discussies constructief en doelgericht," zegt Johannes Lörcher, Managing Director van Gimatic Vertrieb GmbH, die de kwaliteit van de samenwerking samenvatte. "Op het einde was het vertrouwen zo groot dat de levering tegen factuur plaatsvond zonder de gebruikelijke bankrekening."

De inbedrijfstelling heeft ook vlot gewerkt. Hechingen was al klaar om naar Zuid-Afrika te reizen. Maar dat was niet nodig op het einde. "We hebben erin geslaagd een echt plug-and-play systeem te maken. We hadden geen tijd om naar Afrika te reizen en deze machines in werking te stellen, "zegt Jens Reinfrank. De fabriek werd gebouwd en gemonteerd in Hechingen. William Johnstone, van de firma Hestico als vertegenwoordiger van Arburg in Zuid-Afrika, Colin Jacobs, ingenieur in bowler en Wayne Knutsen ze hebben dan genomen op de plek alvorens te worden verzonden naar Afrika.

grijper | pneumatisch + elektrisch van diverse fabrikanten

grijper | pneumatisch + elektrisch van diverse fabrikanten

Jens Reinfrank ziet nog steeds veel potentieel voor verdere automatisering: "Bowler lijkt de smaak te hebben van hoe geweldig het is om te automatiseren. Zelfs Wayne Knutsn ziet er "zeker" verdere mogelijkheden voor automatisering met Gimatic: "We hebben nog maar net begonnen met de automatisering van processen en de doppen concept tot andere spuitgietmatrijzen uit te breiden." Zo is het werk aan een nieuw mogelijk project met Gimatic al begonnen, maar in dit vroege stadium is nog niet te veel verraden.

Misschien ben je ook geïnteresseerd in...

Robot Grijper | Geautomatiseerde kleine handjes

Deze vacuümgrijpers kunnen alles aan

Gimatisch | De specialist in slimme grijpers

vacuümpomp | Innovaties voor Industrie 4.0 + branchespecifiek

Robotgrijpers en EOAT-oplossingen