Online magazine voor bouw en ontwikkeling

bedrijfsnieuws

Industrienieuws voor uw bouw en ontwikkeling uit de specialismen

Kabels en draden

PTFE- en PFAS-vrije Chainflex-kabels

Power Transmission

Nieuwe productietechnologieën verbeteren de productie van kroonwielen

IPC

Ex-beschermde tablet met augmented reality-kwaliteiten

machine-elementen

Het deurgreepsysteem geeft de machinestatus weer

Branchenieuws voor uw bouw en ontwikkeling uit de branches

mobiele machines

Cilindrische rollagers voor zware industriële versnellingsbakken en bouwmachines

automobiel

IO-module beveiligt waterstoftankstations van Resato

Food Technology

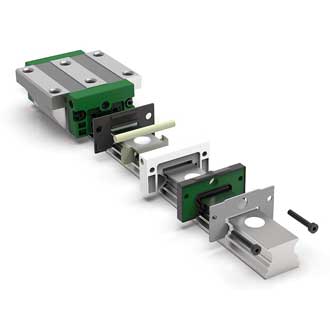

Voor smering en afdichting geoptimaliseerde lineaire geleiding

mobiele machines

Flexibele, aanpasbare gateway voor landbouwtechnologie

Industrie eerlijk nieuws

3D-printer metaal | Verbazingwekkende mogelijkheden

- Details

- Hits: 20664

De Metalen 3D-printer gaat steeds meer naar productie. In plaats van dagen of weken te moeten wachten op traditionele bewerkingen, kunnen metalen onderdelen nu vrijwel direct in uren en zonder extra bewerkingen worden bewerkt Gereedschappen 3D-printen. Precisie-onderdelen en samenstellingen kunnen snel en goedkoop worden vervaardigd. Het artikel presenteert nieuwigheden en toepassingen van 3D-printen voor metalen eerder als de eerste stalen motor in slechts één onderdeel.

inhoud

- Gepatenteerde SPE-technologie voor multi-materiaal 3D-printers

- Eerste straalmotor van de 3D-metaalprinter

- Multi-materiaal 3D-printsysteem met ongekende mogelijkheden

- Optimaal sinteren bij 3D-printen op basis van nieuwe gasmengsels

- Austenitisch staal in metaalpoeder voor additieve productie

- 99% austenitische structuur en industriële diversiteit

- Crash-veilige 3D-print aluminiumlegering voor voertuigen

- 3D-metaalprinten met Ehla-proces voor het eerst economisch haalbaar

- Complexe stalen componenten van de 3D-printer

- Additive manufacturing versnelt vormveranderingen

Gepatenteerde SPE-technologie voor multi-materiaal 3D-printers

27.11.2023 november XNUMX | De gepatenteerde Selective Powder Deposition (SPD) technologie van Schaeffler Aerosint maakt het mogelijk om homogene lagen uit meerdere naast elkaar geplaatste materiaalgebieden te leggen. Door het selectief toepassen van verschillende poeders wordt het juiste materiaal in de benodigde hoeveelheid op de gewenste locatie gebracht.

27.11.2023 november XNUMX | De gepatenteerde Selective Powder Deposition (SPD) technologie van Schaeffler Aerosint maakt het mogelijk om homogene lagen uit meerdere naast elkaar geplaatste materiaalgebieden te leggen. Door het selectief toepassen van verschillende poeders wordt het juiste materiaal in de benodigde hoeveelheid op de gewenste locatie gebracht.

Eerste straalmotor van de 3D-metaalprinter

11.07.2023 | PTC presenteerde 's werelds eerste micro-turbomotor (foto hierboven), die volledig met de 3D-printer werd vervaardigd. De enige assemblage is ontwikkeld in de CAD-software Creo. Het bevat alle roterende en vaste onderdelen. De motor is met een EOS 3D-printer geprint van het materiaal Inconel, een op nikkel gebaseerde, hittebestendige nikkel-chroomlegering. Hij weegt slechts 3,6 kg.

3D-printermateriaal | van kunststof tot metaal

3D-printermateriaal | van kunststof tot metaal

Het ontwikkelen en 3D printen van een volledig selfsupporting micro-turbomotor met een turbine die een indrukwekkend toerental van 50.000 rpm heeft-1 bereikt, markeren een baanbrekende vooruitgang in additive manufacturing. In tegenstelling tot eerdere motoren vereist dit model geen ingewikkelde montage en het gebruik van dure componenten. Dit maakt ook een vraaggerichte productie direct bij de klant mogelijk.

Israëlisch onderzoeksproject

De volledig stalen 3D-geprinte motor is het resultaat van een project van dr Ronen Ben Horin, VP of Technology bij PTC en Senior Research Fellow bij Technion - Israel Institute of Technology, en Beni Cukurel, universitair hoofddocent lucht- en ruimtevaart aan het Technion. Het vergde jaren van intens wetenschappelijk werk Onderzoek op het gebied van straalaandrijving en uitgebreide expertise in innovatieve motortechnologie en ontwerp voor 3D-printen en additive manufacturing.

Waarom Creo als CAD-software?

PTC koos voor Creo als hun CAD-software omdat:

- ze lichtgewicht constructie ondersteunt: het doet dit met geavanceerde roostermodellering en generatief ontwerp om materiaal en gewicht te verminderen met behoud van dezelfde sterkte en prestaties als zwaardere en meer materiële ontwerpen.

- ze zelfdragende geometrieën gegenereerd voor 3D-printen: Beam-based grids optimaliseren ontwerpen automatisch voor 3D-printen. Creo ondersteunt ook zelfondersteunende formulegestuurde rasters, die kunnen worden gecombineerd met afdrukbaarheidscontroles en modifiers. Dit maakt het ontwerp aanpasbaar voor efficiënt 3D-printen van metaal.

- ze interoperabel met 3D-printers is: Creo CAD-software is compatibel met de meeste 3D-printers voor afdrukken en nabewerking. Het bevat een 3D-componentontwerp dat ervoor zorgt dat traditionele bewerkingen kunnen worden uitgevoerd voor nauwkeurige montage. Er zijn verschillende formaten beschikbaar, waaronder 3MF, om 3D-modellen naar de verschillende printtechnologieën te sturen. Gebruikers kunnen eenvoudig associatieve modellen maken voor bewerkingen.

Multi-materiaal 3D-printsysteem met ongekende mogelijkheden

13.07.2023-XNUMX-XNUMX | de Schaeffler Groep gepresenteerd op de Automatica 2023 een nieuw systeem voor additive manufacturing. De Multi materiaal 3D-printers bieden onbeperkte mogelijkheden voor unieke materiaalcombinaties en functionele integratie, vrije ontwerpcreatie en snelle marktreacties in additive manufacturing.

13.07.2023-XNUMX-XNUMX | de Schaeffler Groep gepresenteerd op de Automatica 2023 een nieuw systeem voor additive manufacturing. De Multi materiaal 3D-printers bieden onbeperkte mogelijkheden voor unieke materiaalcombinaties en functionele integratie, vrije ontwerpcreatie en snelle marktreacties in additive manufacturing.

Optimaal sinteren bij 3D-printen op basis van nieuwe gasmengsels

28.09.2020-3-XNUMX | 's Werelds eerste kantoorvriendelijke XNUMXD-printer voor metalen materialen heeft Linde geoptimaliseerd voor sinteren met een uitgebalanceerd argon-waterstofmengsel. Het nieuwe gasmengsel zorgt voor de perfecte atmosfeer tijdens het sinterproces en garandeert stabiliteit en stevigheid tijdens het sinterproces 3D druk.

28.09.2020-3-XNUMX | 's Werelds eerste kantoorvriendelijke XNUMXD-printer voor metalen materialen heeft Linde geoptimaliseerd voor sinteren met een uitgebalanceerd argon-waterstofmengsel. Het nieuwe gasmengsel zorgt voor de perfecte atmosfeer tijdens het sinterproces en garandeert stabiliteit en stevigheid tijdens het sinterproces 3D druk.

Linde biedt het nieuwe gasmengsel aan onder de naam AANVULLING Sinter250 bij. In het Bound Metal Deposition-proces van Desktop Metal zorgt het voor een optimale werkatmosfeer in sinterovens voor vormgeving door de 3D printproces.

Desktop Metal is een Amerikaans bedrijf op het gebied van 3D-printprocessen. De ADDvance Sinter250 is ontwikkeld voor de Europese gebruiker om te gebruiken in zijn studiosysteem. Dit is 's werelds eerste kantoorvriendelijke 3D-printer voor metaalpoederonderdelen.

Linde levert individuele installatiepakketten die de implementatie van het Studio systemen vereenvoudigt en biedt hulp bij de projectplanning van gastoevoersystemen. Met de Liprotest Service ondersteunt het bedrijf gebruikers bij het veilig omgaan met technische gassen en 3D-printen.

3D print sinteren voor kleine bedrijven

Het 3D-printstudio-systeem is geschikt voor gebruik in kleinere bedrijven en op kantoor. Het verbetert de toegang tot 3D-printmogelijkheden ten opzichte van de typische laserprinter. Het is betaalbaar en neemt weinig ruimte in beslag.

In Afzettingsproces van gebonden metaal de atmosferische omstandigheden tijdens het sinteren zorgen voor de kwaliteit van de componenten. Optimale mechanische en technologische eigenschappen verbeteren de eigenschappen van de sintercomponenten. Zonder de juiste werkatmosfeer kunnen oxidatieprocessen optreden die verkleuring van het oppervlak veroorzaken en de stabiliteit van de component tijdens het sinterproces nadelig beïnvloeden.

"Linde is al lang een pionier in de productie van innovatieve gasmengsels om productieprocessen te optimaliseren", zegt Pierre Foret, Senior Expert Additive Manufacturing. "In deze snel evoluerende wereld van additive manufacturing zijn we verheugd om samen te werken met een technologiepionier als Desktop Metal in het veld om ADDvance Sinter250 aan hun klanten te leveren."

De desktop metal studio is geschikt voor ontwerpers, kleine werkplaatsen en grotere gebruikers zoals automobielfabrikanten die prototypes en kleine series produceren.

3D-printservice – online en snel

3D-printservice – online en snel

"Linde heeft een standaard gasaanbod ontwikkeld dat is geoptimaliseerd voor het Studio System en kan deze geoptimaliseerde oplossing aanbieden aan onze Europese Desktop Metal-klanten", aldus Arjun Aggarwal, VP Business Development & Product. "Hierdoor kunnen we ons portfolio uitbreiden en meerwaarde creëren voor ons bedrijf."

Het op maat gemaakte argon-waterstofmengsel is voor toepassing in componenten van hooggelegeerd roestvast staal Staalsoorten ontworpen. Maar Linde biedt ook Argon 5.0 voor de productie van onderdelen van ongelegeerd en laaggelegeerd staal en gereedschapsstaal.

Austenitisch staal in metaalpoeder voor additieve productie

22.06.2022-XNUMX-XNUMX | de Duitse roestvrijstalen werken (Schmolz + Bickenbach) aanbieding met Medidur voor de 3D Print een nieuw metaalpoeder op basis van austenitisch staal, dat wordt gebruikt voor de medisch was ontworpen. Het materiaal waarvoor patent is aangevraagd, biedt tal van optimalisaties van technische eigenschappen. Met het austenitisch staalpoeder Printdur HSA voor metaal 3D-printen is er ook een metaalpoeder beschikbaar voor de machinebouw, energiecentraletechniek, de auto-industrie en andere sectoren.

Nikkelvrij staalpoeder voor medische toepassingen

Additive manufacturing en 3D-printen zijn voor de medisch essentieel. Het wordt gebruikt in implantaten, kunstgebitten, orthesen en prothesen. Met Medidur heeft Deutsche Edelstahlwerke het optimale staalpoeder voor metalen 3D-printers ontwikkeld. Dergelijk austenitisch staal in poedervorm is gepatenteerd.

Door mangaan te gebruiken, is er geen nikkel. Het materiaal is niet-magnetisch, corrosiebestendig en heeft een hoge sterkte. Dit is in het bijzonder voordelig in de medische technologie. Werknemers en patiënten worden niet blootgesteld aan nikkel.

Van de beenprothese tot individueel aangepaste botvervangende onderdelen, de additive manufacturing baanbrekende innovaties in de medische technologie. Austenitisch staal in de vorm van metaalpoeders verwerkt in metalen 3D-printers is de basis van dit alles.

In verband hiermee heeft Deutsche Edelstahlwerke als pionier op het gebied van 3D-metaalprinters een sterke focus gelegd op toepassingen in de medische technologie. Het metaalpoeder Medidur wordt geprint op LPBF-systemen met typische 316L verwerkingsparameters.

Austenitisch staal van superlatieven

Het nikkelvrije austenitische staal biedt een aanzienlijk hoger niveau in vergelijking met conventioneel austenietstaal Treksterkte en Uitreklimiet Het materiaal 316L heeft zichzelf bewezen als het standaard staal in additive manufacturing, maar vergeleken met Medidur biedt 316L een significant lagere hardheid, de vloeigrens en treksterkte zijn zelfs twee keer zo hoog bij Medidur. Op basis hiervan kunnen medische componenten worden ontworpen met dunnere wanden en dus kleiner.

Het nikkelvrije austenitische staal biedt een aanzienlijk hoger niveau in vergelijking met conventioneel austenietstaal Treksterkte en Uitreklimiet Het materiaal 316L heeft zichzelf bewezen als het standaard staal in additive manufacturing, maar vergeleken met Medidur biedt 316L een significant lagere hardheid, de vloeigrens en treksterkte zijn zelfs twee keer zo hoog bij Medidur. Op basis hiervan kunnen medische componenten worden ontworpen met dunnere wanden en dus kleiner.

Bovendien, de Vermoeidheidssterkte ongeveer 30% hoger. Dit geeft de medische technologie componenten gemaakt van Medidur een aanzienlijk langere levensduur.

Last but not least: de hoge getuigt Pitting Resitance-equivalent nummer (PREN) van 36 heeft het materiaal een zeer goede corrosieweerstand. In 3D-geprinte staat is Medidur corrosiebestendig volgens SEP 1877 methode II (test op weerstand tegen putcorrosie) en volgens ASTM G48 methode E (test op weerstand tegen interkristallijne corrosie).

Austenitisch staal, nikkelvrij en bevat mangaan

De Mangaangehalte In de austenitische Medidur eindigt het onderwerp nikkelallergie voor eens en voor altijd. Werknemers worden bij het verwerken van het metaalpoeder niet blootgesteld aan nikkel. Er zijn geen veiligheidsmaatregelen met betrekking tot het aandeel nikkel in een materiaal. Deutsche Edelstahlwerke vervaardigt de Medidur in zijn fabriek in Krefeld. De certificeringen volgens DIN EN ISO 9001 (kwaliteitsmanagementsystemen) en volgens DIN ISO 13485 (kwaliteitsmanagement medische producten) getuigen van de DEW een constant hoge kwaliteit van alle in-house poedermaterialen.

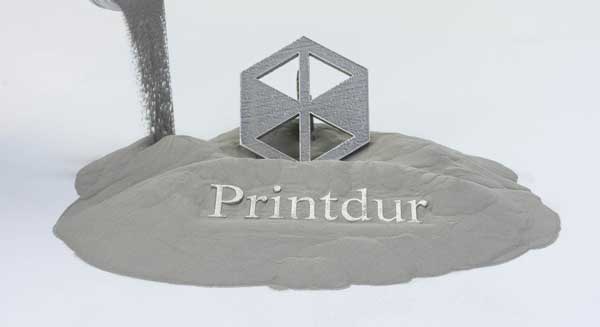

99% austenitische structuur en industriële diversiteit

22.06.2020-XNUMX-XNUMX | Deutsche Edelstahlwerke breidt zijn portfolio voor additive manufacturing uit met Printdur HSA. Het nieuwe materiaal wordt geproduceerd door middel van gasverneveling metaalpoeder, dat bij het printen een austenitische structuur heeft van 99%. Dit austenitisch staal is niet-magnetisch, nikkelvrij en biedt aanzienlijk verbeterde sterkte.

Het metaalpoeder is geschikt voor selectief lasersmelten Laserpoederbedfusie (LPBF). Het kan gemakkelijk worden verwerkt op LPBF-systemen. In vergelijking met typische austenitische staalsoorten biedt het austenitische staal voordelige eigenschappen zoals een aanzienlijk verhoogde vloeigrens, treksterkte en hardheid.

Corrosiebestendigheid en verscheidenheid aan takken

Tot nu toe heeft staal 1.4404 (316L) zich gevestigd als het standaardstaal in additive manufacturing. Vergeleken met de Afdrukken tijdens HSA het heeft echter een aanzienlijk lagere sterkte. De vloeigrens en treksterkte zijn twee keer zo hoog in het metaalpoeder.

De hoogte Pitting Resitance-equivalent nummer (PREN) van 36 geeft aan dat het nieuwe DEW-poeder een zeer goede corrosieweerstand heeft. In bedrukte toestand zijn austenitische roestvaste staalsoorten corrosiebestendig volgens SEP 1877 methode II (test op weerstand tegen interkristallijne corrosie) en volgens ASTM G48 methode E (test op weerstand tegen putcorrosie).

De hoogte Pitting Resitance-equivalent nummer (PREN) van 36 geeft aan dat het nieuwe DEW-poeder een zeer goede corrosieweerstand heeft. In bedrukte toestand zijn austenitische roestvaste staalsoorten corrosiebestendig volgens SEP 1877 methode II (test op weerstand tegen interkristallijne corrosie) en volgens ASTM G48 methode E (test op weerstand tegen putcorrosie).

de nieuwe gedrukt austenitisch staal door zijn eigenschappen geschikt voor toepassingen in de machinebouw, voedingsindustrie, Chemische fabrieken, pompen, krachtcentraletechnologie en Automotive Industry.

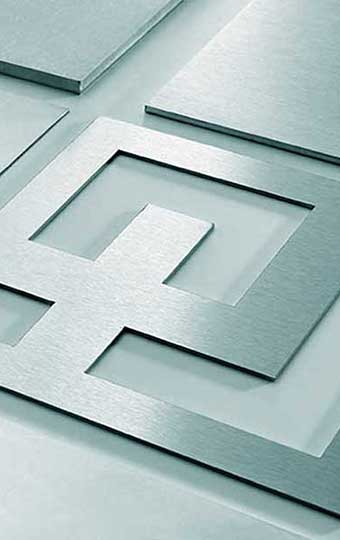

Additive manufacturing kan de traditionele matrijsconstructie niet vervangen, maar 3D-printen kan de productie-efficiëntie verhogen. Dus biedt de 3D-metal printing voordelen, vooral bij de productie van complexe vormen.

Denk hierbij aan componenten voor prototypes, de productie van kernen, holtes of inzetstukken voor gereedschappen, matrijzen en matrijzen voor kleine series. De ontwerpvrijheid en korte productietijden hebben hier een positief effect.

DEW-klanten als onderdeel van de procesketen

Bij de ontwikkeling van het metaalpoeder voor de metaal 3D-printer betrekt het bedrijf zijn klanten in de hele procesketen. Het begint met het idee voor de legering, via de productie van metaalpoeder, via het voltooide prototype en onderdeel tot grootschalige productie veel verder dan additive manufacturing out.

DEW heeft al veel knowhow in de productie van Metalenpoeder daarvoor Opbouwlassen. De staalsoorten worden in poedervorm geproduceerd in de fabriek in Krefeld, die is gecertificeerd volgens DIN EN ISO 9001 en IATF 16949. Op deze manier garandeert DEW een constant hoge kwaliteit voor alle eigen poeders Materialen.

Crash-veilige 3D-print aluminiumlegering voor voertuigen

18.03.2020-3-XNUMX | Additive manufacturing en XNUMXD-printen hebben een enorm potentieel voor nieuwe dimensies in lichtgewicht constructie. Momenteel voldoen aan de beschikbare 3D Print Aluminium Legeringen voldoen nog niet aan de hoge eisen die bij serieproductie worden gesteld Automotive Industry te kunnen gebruiken.

Zelfs met het huidige ontwerp van het proces, alleen zeer sterk, maar niet ductiel Materiaalkarakteristieke waarden worden gegenereerd. EDAG heeft nu de aluminiumlegering Custalloy ontwikkeld voor 3D-printen van metaal in voertuigen als onderdeel van het Customat_3D-onderzoeksproject dat wordt gefinancierd door de BMBF met acht projectpartners.

In de autotechniek tellen ze bijvoorbeeld Crashprestaties en hun variabele bruikbaarheid voor toepassingen die nog niet haalbaar zijn voor de huidige 3D-geprinte aluminiumlegering.

De aluminiumlegering die door Edag en partners is ontwikkeld voor de metalen 3D-printer, kan echter een hogere sterkte en een hogere rek bij breuk bieden. De rek bij breuk is vooral belangrijk voor een crash.

Wie heeft wat onderzocht?

In de afgelopen drie jaar heeft de hele procesketen van poederproductie tot simulatie en componentontwikkeling. De legering werd gedefinieerd en de poeders werden vervaardigd door het Leibniz Institute for Material-Oriented Technologies (IWU) en Kymera International. De verwerking en procesontwikkeling in poederbed-gebaseerde laserstraalsmelten (LBM) werd uitgevoerd bij GE Additive, bij Fraunhofer IAPT en bij FKM Sintertechnik.

Een overeenkomstige simulatie van de snelle afkoeling van de smelt in het proces werd onderzocht door Magma Giessereitechnologie en Fraunhofer ITWM. De performance werd gedemonstreerd bij Edag Engineering en Mercedes-Benz met ondersteuning van Altair Engineering.

Deze holistische benadering moet additive manufacturing toegankelijk maken voor serieprocessen. De nieuw onderzochte aluminiumlegering kan worden gebruikt om sterk gereduceerde componenten in het voertuig vast te zetten.

Materialen met koolstofvezels uit algen en negatieve CO2-balans

Materialen met koolstofvezels uit algen en negatieve CO2-balans

In een laboratoriumfase is dat anders legeringen experimenteel onderzocht op eigenschappen. De meest veelbelovende aluminiumlegering werd met succes getest en vervaardigd op verschillende laserstraalsmeltsystemen. Het bijzondere aan de legering is zijn veelzijdigheid. Met slechts één legering kan een zeer breed scala aan eigenschappen worden gecreëerd.

De eigenschappen kunnen flexibel worden aangepast met een nageschakelde warmtebehandeling. Materiaalkaarten werden gegenereerd op basis van de bepaalde materiaalparameters, die vervolgens met behulp van de software in de structuur werden geoptimaliseerd Altaïr Optistruct werden gebruikt. Hierdoor kan het gewicht van componenten worden verminderd met behoud van dezelfde prestaties. Bijzonder hierbij is dat ook rekening kan worden gehouden met de eisen uit het additief fabricageproces, zoals de uitlijning van de objecten.

Componenten voor verschillende voertuiggebieden

Componenten uit verschillende delen van de Voertuig. Met de dynamisch zeer gestrest Wieldrager en een complex onderdeel met hoge stijfheidsvereisten van de wielkast kan effectief gewicht besparen. Dit lag met circa 30% boven het verwachte potentieel. Door het additieve fabricageproces kan het onderdeel met behulp van een laadniveau-model specifiek worden aangepast aan de eisen van het voertuig.

Infraroodstraler voor efficiënte warmteprocessen in de industrie

Infraroodstraler voor efficiënte warmteprocessen in de industrie

Hybride processen zoals laserdepositielassen en Voeg procedures toe werden onderzocht met het nieuwe materiaal. In de simulatie konden de processen op microscopisch niveau van het poeder worden overgebracht naar de macroscopische simulatie van de component met behulp van representatieve elementen. Dit resulteert in een sterk verminderde rekentijd. Eigenschappen zoals interne spanningen en vervormingen worden al voor productie zichtbaar gemaakt en verminderd.

De nieuw ontwikkelde legering wordt verkocht onder de merknaam Custalloy binnen enkele maanden conventioneel beschikbaar zijn. De projectpartners trekken alvast een positieve conclusie. Vanwege het brede scala aan toepassingen en het feit dat verbindingstechnologie, corrosie en andere eisen van de auto-industrie al zijn geverifieerd, is de aluminiumlegering uit de 3D-printer geschikt voor de eerste serie toepassingen.

Alle projectdoelen zijn behaald. Met de aluminiumlegering, de bijbehorende verwerking en de beproefde simulatiemethoden beschikken de experts over effectieve tools om het voertuiggewicht te verminderen en 3D-printtechnologie in serieproductie te gebruiken.

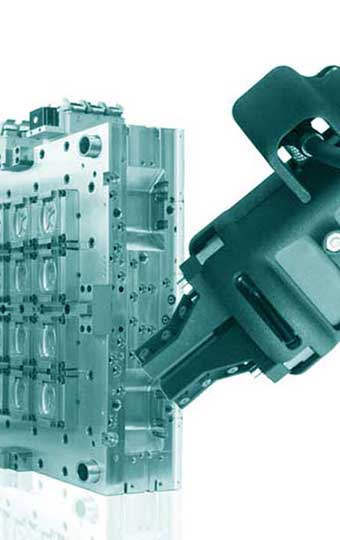

3D-metaalprinten met het Ehla-proces is voor het eerst economisch

![]()

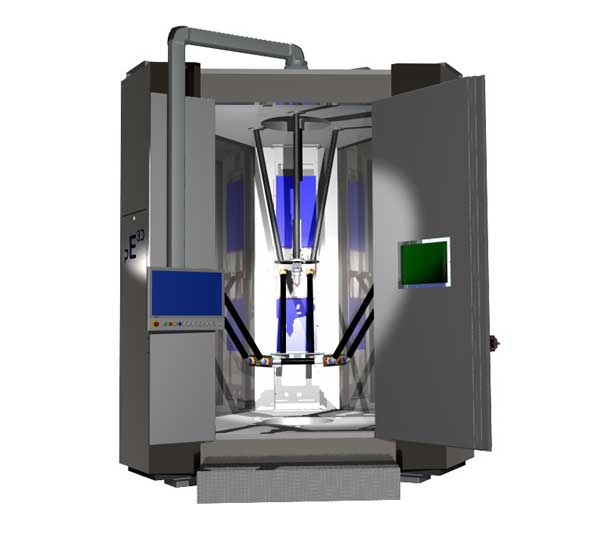

22.05.2019-XNUMX-XNUMX | Ponticon is co-manufacturing als onderdeel van een gezamenlijk project Fraunhofer 3D-printer metaal daarvoor Additive Manufacturing. Ze kunnen worden gebruikt om 3D-componenten en structuren van het materiaal te maken Metalen produceren. Dat is hoe het bedrijf het doet Ehla Proces van het Fraunhofer Instituut voor Lasertechnologie ILT kan worden gebruikt voor commerciële serietoepassingen.

Met de 3D-printer metaal kunnen componenten worden geprint met een additief proces economisch vervaardigen. Dit opent volledig nieuwe perspectieven voor 3D-printen met metaal.

Wat is de Ehla-procedure?

Kortom, het extreem hoge snelheid laserdepositielassen Ehla Het proces wordt als revolutionair beschouwd. Het maakt laag voor laag zeer hoge voedingssnelheden met hoge precisie mogelijk. In tegenstelling tot conventionele Laser Metal Deposition (LMD) technologieën wordt metaalpoeder al in de lucht gesmolten door de laserstraal.

Het metaalpoeder, in vloeibare vorm, raakt een kleine gesmolten plas op het oppervlak. Tot nu toe is deze techniek z. B. voor offshore coating hydraulischcilinders met succes gebruikt. Om dit bijzonder krachtige proces additief te kunnen gebruiken, heeft het machinebouwbedrijf Ponticon de 3D-printer Ehla PE3D heeft ontwikkeld.

Het bedrijf profiteert van de hoge flexibiliteit en gestroomlijnde processen van het systeem. Amper vier maanden na de start van het project had het team van de speciale machinefabrikant de juiste Krachtige kinematica ontwikkelde. Alleen door deze kinematica kunnen de voordelen van het Ehla-proces worden overgedragen naar de additieve fabricage van metalen onderdelen. Prototypes van het systeem zullen naar verwachting in het tweede kwartaal van 2019 in gebruik worden genomen.

Voordelen van het Ehla-proces

De Ehla 3D-printer heet Sleutel tot productiviteit zowel bij de serieproductie van metalen onderdelen als bij de prototypebouw. Met processnelheden tot meer dan 3 m / s zal het in staat zijn om in zeer korte tijd nauwkeurige afzonderlijke metalen onderdelen in de 3D-metaalprinter volledig te bouwen.

De Ehla 3D-printer heet Sleutel tot productiviteit zowel bij de serieproductie van metalen onderdelen als bij de prototypebouw. Met processnelheden tot meer dan 3 m / s zal het in staat zijn om in zeer korte tijd nauwkeurige afzonderlijke metalen onderdelen in de 3D-metaalprinter volledig te bouwen.

Met roterende componenten kunnen zelfs voedingssnelheden van meer dan 15 m / s worden behaald. Bovendien kun je plaatsen Interface componenten verbinden met elkaar. Dergelijke interfacecomponenten zijn afgewerkte componenten die geoptimaliseerd zijn voor het proces, zoals lagerflenzen of procesaansluitingen.

Het tijdrovende herwerken van interfaces kan zo worden verminderd of vermeden. Een proces dat werkt in de klassieker LPBF-procedure niet mogelijk. Dit maakt de weg vrij voor bijna netvormige metalen componenten in serieproductie. Deze vorm van de bestellinglassens maakt ook de verbinding van verschillende metalen mogelijk. Tot dusverre maken ondenkbare materiaalmengsels volledig nieuwe producteigenschappen mogelijk.

Prototyping en productie op aanvraag

Deze eigenschappen zijn met name interessant bij toepassingen zoals prototypebouw, on-demand productie, de fabricage van speciale en losse onderdelen, evenals modificatie en uitbreiding van bestaande losse onderdelen. Maar ook de Materiaalonderzoek krijgt volledig nieuwe impulsen met de voorheen onmogelijke combinatie van verschillende metalen, die ook permanent aan elkaar zijn gelast.

Bovendien worden de lage thermische invloeden op het werkstukoppervlak groot Koelsnelheden bereikt. Dit is een basis voor de productie van amorfe metalen, inclusief metalen Glas genoemd.

Coatings verlagen de onderhoudskosten

Naast de productie en modificatie van losse onderdelen, kan het systeem ook worden gebruikt om bestaande onderdelen te coaten. Zo zijn bijvoorbeeld denkbaar: Brons op gereedschapsstaal, roestvast staal op aluminium of wolfraamhoudende legeringen op grijs gietijzer. Onderdelen die met dit proces zijn bekleed, leiden bijvoorbeeld tot lagere onderhoudskosten en zijn duurzamer en resistenter. Dit bespaart middelen - gedurende de hele levenscyclus van een product.

Additieve processen bieden veel voordelen. Vergeleken met ongeveer Gietproces van metaal de productie vindt plaats zonder gereedschap en met een aanzienlijk lager energieverbruik. Lange toeleveringsketens, transportroutes en opslagcapaciteiten vervallen dankzij on-demand productie. tevens de bekleding van componenten met het 3D metaalprinten Ehla-systeem, soms milieubelastende coatingprocessen.

Toepassingsvoorbeeld van een remschijf

De experts van Fraunhofer ILT bij de ontwikkeling van het Ehla-proces. Met dit snelle proces worden 50 tot 350 µm dunne metaallagen economisch en met een snelheid tot 500 m / min aangebracht. Het proces heeft zich in veel toepassingen al bewezen als een goed alternatief voor hardverchromen. Aan de hand van het voorbeeld van een remschijf laat de video zien hoe homogeen een metalen coating kan worden aangebracht.

Complexe stalen componenten van de 3D-printer

24.01.2019-XNUMX-XNUMX | de Duitse roestvrijstalen werken DAUW (Schmolz + Bickenbach), als een gerenommeerde poederfabrikant op het gebied van 3D-printen, pusht de volgende ontwikkelingsfase met zijn Printdur-metaalpoederportfolio. Geïnteresseerde klanten worden bij het prototypingproces betrokken. Het volledige fabricageproces wordt samen gecreëerd - van het idee tot het legeringsontwerp tot het eindproduct.

24.01.2019-XNUMX-XNUMX | de Duitse roestvrijstalen werken DAUW (Schmolz + Bickenbach), als een gerenommeerde poederfabrikant op het gebied van 3D-printen, pusht de volgende ontwikkelingsfase met zijn Printdur-metaalpoederportfolio. Geïnteresseerde klanten worden bij het prototypingproces betrokken. Het volledige fabricageproces wordt samen gecreëerd - van het idee tot het legeringsontwerp tot het eindproduct.

Vernevel metaalpoeders op basis van ijzer, nikkel of kobalt

Het bedrijf biedt een breed assortiment aan binnen zijn Printdur-portfolio vernevelen metaalpoeders op basis van ijzer, nikkel of kobalt voor het 3D-printermetaal.

Hiervoor worden de grondstoffen in een inductieoven vloeibaar gemaakt en toegevoegd aan een gasvernevelingssysteem. Hierdoor zijn de deeltjes bolvormig. Dit garandeert een uitstekend vloeigedrag en een zeer goede doseerbaarheid van het poeder. De eigen poeders zijn daarom bij uitstek geschikt voor additive manufacturing.

Van idee tot eindproduct

Additive manufacturing van metalen materialen wordt voornamelijk gebruikt in de luchtvaart medisch, Im Werkzeugconstructie en in lichtgewicht constructies voor auto's. dr Horst heuvel, hoofd van de afdeling speciale materialen bij Deutsche Edelstahlwerke, legt uit: “Van uw eigen legeringsidee tot het bedrukte eindproduct – wij helpen onze klanten om het te realiseren.

We gaan stap voor stap te werk: we definiëren samen de eisen, ontwikkelen het materiaal, voeren de poederverstuiving uit, testen en optimaliseren het materiaal en ondersteunen uiteindelijk zelfs de recycling van het poeder. Ook wat betreft de bestelhoeveelheid zijn we uiterst flexibel: we leveren zowel kleine hoeveelheden als grote hoeveelheden in tonnen.”

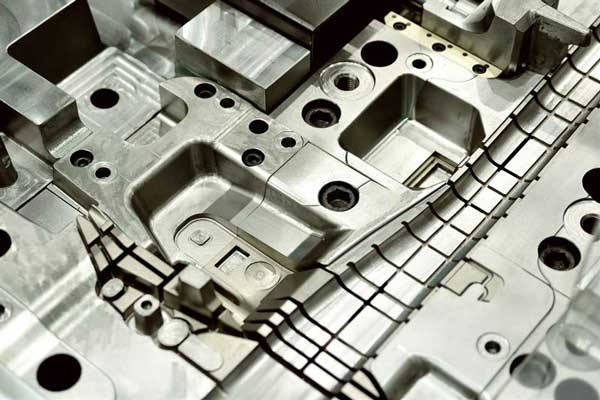

Additive manufacturing versnelt vormveranderingen

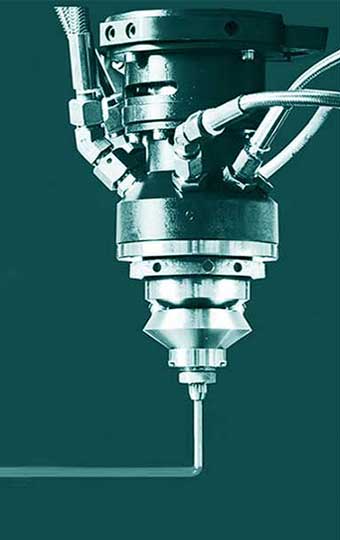

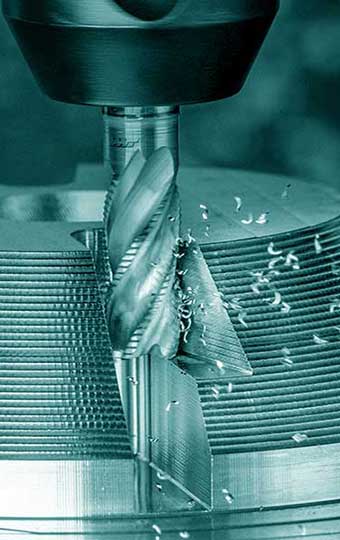

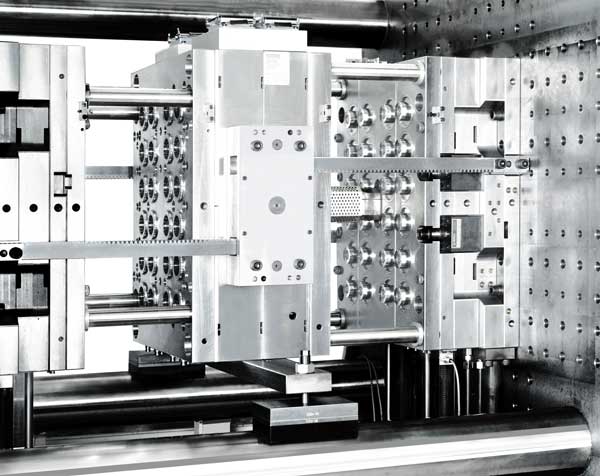

12.10.2016 | Door het gebruik van DMD (Direct Metal Deposition) kan de processnelheid worden verhoogd met 250 tot 330% in vergelijking met handmatig laserdepositielassen.

12.10.2016 | Door het gebruik van DMD (Direct Metal Deposition) kan de processnelheid worden verhoogd met 250 tot 330% in vergelijking met handmatig laserdepositielassen.

Met de nieuw ontwikkelde poederaanbrengspuitmond van OR Lasertechnologie kunnen de AM 2.0-compatibele laserlassystemen worden geüpgraded om volautomatisch metaallagen aan te brengen. De oplossing biedt een groot potentieel voor de gereedschaps- en matrijzenbouw in kleine en middelgrote bedrijven.

DMD als alternatief voor laserdepositielassen

lasercladden heeft zich gevestigd als een hoogwaardige methode voor het modificeren en repareren van spuitgietmatrijzen. Maar nu DMD een spuitmond voor het aanbrengen van poeder gebruikt, is er een nieuw additief proces beschikbaar.

In tegenstelling tot conventioneel laserdepositielassen, waarbij het aanbrengen van materiaal met draad meestal volledig handmatig door een lasser moet worden uitgevoerd, werkt het nieuwe proces volautomatisch, met grote precisie en verhoogt daarmee de productiviteit aanzienlijk. Zeker voor het midden- en kleinbedrijf is dit een betaalbare aanvulling op bestaande technologie.

In het DMD-proces metaalpoeder toegepast op een bestaand oppervlak van een poedermondstuk coaxiaal naar de laser. Het proces kan volledig worden geautomatiseerd en kan worden geïmplementeerd op systemen met een gemiddeld vermogen van ongeveer 300 W. Het kan worden gebruikt op driedimensionale oppervlakken en biedt daardoor een breed scala aan toepassingsmogelijkheden: voor oppervlakteverfijning, vormverandering en -veranderingen of om beschadigde vorm-, stans- en spuitgietgereedschappen in een nieuwe staat te herstellen.

Toepassing bij HWF

Het middelgrote bedrijf heeft ook de enorme voordelen van het additieve proces HWF Hessische gereedschaps- en matrijzenbouw in Eppertshausen bij Frankfurt aM overtuigd. Bij HWF was het bijvoorbeeld een van de taken om een constructie te maken van 1.2343 x 300 x 20 mm (20 mm³) Bouw.

Het middelgrote bedrijf heeft ook de enorme voordelen van het additieve proces HWF Hessische gereedschaps- en matrijzenbouw in Eppertshausen bij Frankfurt aM overtuigd. Bij HWF was het bijvoorbeeld een van de taken om een constructie te maken van 1.2343 x 300 x 20 mm (20 mm³) Bouw.

Tot nu toe zo'n structuur met lasercladden geconstrueerd met lasdraad om het risico van barsten, vervorming en verandering in metallurgische eigenschappen te voorkomen. De lasser had hier tussen de 60 en 80 uur voor nodig.

Tegenwoordig maakt het HWF-bedrijf gebruik van additive manufacturing en voltooit het structurele ontwerp met een snelheid van 5000 mm³/u in laagdiktes van 0,25 mm. Dit betekent dat er slechts 24 uur nodig is en een laservermogen van slechts 400 W om de 120.000 mm³ materiaal op te bouwen. Uitgebreid nabewerken door middel van frezen of draadvonken wordt tot een minimum beperkt.

3D-printer voor additive manufacturing

3D-printer voor additive manufacturing

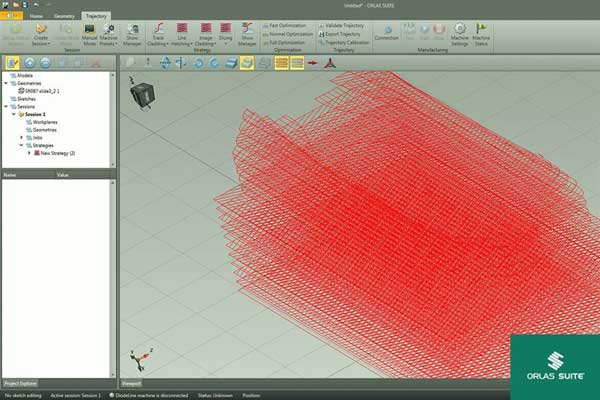

Een zal van tevoren zijn CAD-bestand, die de matrijsmodificatie bevat, wordt geüpload naar "Orlas Suite", een krachtige CAD/CAM-softwareoplossing van OR Laser. Nadat de structuur in verschillende niveaus is gesneden en de optimale strategie is bepaald, wordt het coördinatensysteem gekalibreerd met drie karakteristieke referentiepunten en worden de laserparameters naar het systeem verzonden. De hele voorbereiding duurt gemiddeld een uur en het proces verloopt daarna volledig automatisch.

Past tijdens het proces

Ook het lasersysteem staat stil tijdens het proces flexibel regelbaar en maakt het zo mogelijk om de procesparameters aan veranderende eisen aan te passen. Zo kunnen op verschillende momenten verschillende vermogens worden gekozen: aanvankelijk hogere opbouwsnelheden door een relatief hoog vermogen en een hoog poederdebiet in te stellen. Een vrij laag vermogen en debiet tegen het einde van het proces om bijna-net-vormige oppervlakken te creëren en nabewerking tot een minimum te beperken.

Ook het lasersysteem staat stil tijdens het proces flexibel regelbaar en maakt het zo mogelijk om de procesparameters aan veranderende eisen aan te passen. Zo kunnen op verschillende momenten verschillende vermogens worden gekozen: aanvankelijk hogere opbouwsnelheden door een relatief hoog vermogen en een hoog poederdebiet in te stellen. Een vrij laag vermogen en debiet tegen het einde van het proces om bijna-net-vormige oppervlakken te creëren en nabewerking tot een minimum te beperken.

Het resultaat is een scheurvrije, hoogwaardige structuur die optimaal aansluit op het basismateriaal en een hardheid heeft van 45 tot 65HRC hebben. Het tijdrovende voorverwarmen van het vorminzetstuk vervalt volledig. De invloed op het basismateriaal en het daarmee gepaard gaande risico op metallurgische kerven, die vaak voorkomen bij conventioneel reparatielassen, worden aanzienlijk verminderd. Na korte tijd is de vorminzet weer klaar voor gebruik.

Markus Visser, Managing Director van HWF is overtuigd: “We kunnen ons de gereedschaps- en matrijzenbouw niet meer voorstellen zonder laserlassen. Door het DMD-proces op te nemen, kunnen we productiever zijn en nieuwe wegen inslaan op het gebied van vormveranderingen. Het proces is geïntegreerd in onze processtroom en het CAD/CAM-landschap".

Competitieve voordelen voor de kleine en middelgrote ondernemingen

Materiaalkosten worden ook verlaagd omdat het DMD-proces geometrie in de buurt van de netvorm wordt bereikt en er ontstaat slechts een extreem klein snijvolume. Het poedermondstuk is verkrijgbaar als add-on en kan op bestaande laserlassystemen worden gemonteerd. Deze zijn geschikt voor AM 2.0 en kunnen worden geprogrammeerd met behulp van de CAD/CAM-software. "We zijn ervan overtuigd dat deze technologie aanzienlijke concurrentievoordelen zal opleveren, vooral voor kleine en middelgrote bedrijven." zegt Markus Wolf, hoofd R&D bij OK Laser. "Met onze poederspuitmond kan een conventioneel systeem in slechts enkele minuten worden geüpgraded en wordt het een krachtige, kosteneffectieve tool voor additive manufacturing".

Misschien ben je ook geïnteresseerd in...

Kunstmatige intelligentie | trends en ontwikkelingen

Groene waterstof in opmars in Duitsland

Infraroodcamera optimaliseert Laser Powder Bed Fusion 3D-printen

Profielrailgeleiding met behulp van moderne gieterijtechnologie van Laempe

Planetaire tandwieloverbrenging + spanningsgolfoverbrengingsprecisie van Schaeffler

Spindellager | De krachtige Vacrodur-elementen

Angela Struck is hoofdredacteur van ontwikkelingsscout en freelance journalist en directeur van Presse Service Büro GbR in Ried.